আপনি PDC কাটার সম্পর্কে কতটা জানেন?

আপনি PDC কাটার সম্পর্কে কতটা জানেন?

পিডিসি (পলিক্রিস্টালাইন ডায়মন্ড কমপ্যাক্ট) কাটার সম্পর্কে

PDC (পলিক্রিস্টালাইন ডায়মন্ড কমপ্যাক্ট) কাটার এক ধরনের সুপারহার্ডউপাদান যা অতি-উচ্চ তাপমাত্রা এবং চাপে টংস্টেন কার্বাইড সাবস্ট্রেটের সাথে পলিক্রিস্টালাইন হীরাকে কম্প্যাক্ট করে।

পিডিসি কাটার উদ্ভাবনটি চালিত হয়স্থির কাটার বিটতুরপুন শিল্পে সামনের দিকে, এবং ধারণাটি তাত্ক্ষণিকভাবে জনপ্রিয় হয়ে ওঠে। যেহেতুকর্তনপিডিসি কাটারের ক্রিয়া একটি বোতাম বা দাঁতযুক্ত বিট, ফিক্সড কাটারের নিষ্পেষণের চেয়ে বেশি কার্যকর- বিটউচ্চ চাহিদা আছে

1982 সালে, PDC ড্রিল বিট ড্রিল করা মোট ফুটের মাত্র 2% জন্য দায়ী। 2010 সালে, মোট ড্রিল করা এলাকার 65% PDC দ্বারা উত্পাদিত হয়েছিল।

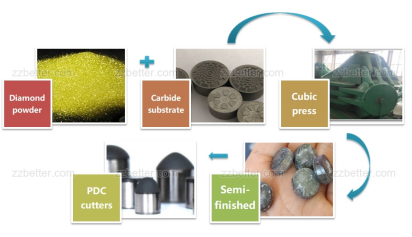

কিভাবে PDC কাটার তৈরি করা হয়?

পিডিসি কাটারগুলি টংস্টেন কার্বাইড সাবস্ট্রেট এবং সিন্থেটিক ডায়মন্ড গ্রিট থেকে তৈরি করা হয়। এটি সিন্টারিং প্রক্রিয়ার সময় বন্ড হীরা এবং কার্বাইডকে সাহায্য করার জন্য কোবাল্ট খাদের অনুঘটকের সাথে উচ্চ তাপমাত্রা এবং উচ্চ চাপের সংমিশ্রণ ব্যবহার করে তৈরি করা হয়। শীতল প্রক্রিয়া চলাকালীন, টাংস্টেন কার্বাইড হীরার চেয়ে 2.5 গুণ দ্রুত গতিতে সঙ্কুচিত হয়, যা ডায়মন্ড এবং টাংস্টেন কার্বাইডকে একত্রিত করে এবং তারপরে একটি PDC কাটার তৈরি করে।

বৈশিষ্ট্য এবং অ্যাপ্লিকেশন

যেহেতু পিডিসি কাটারগুলি হীরার গ্রিট এবং টাংস্টেন কার্বাইড সাবস্ট্রেট নিয়ে গঠিত, তাই এটি হীরা এবং টাংস্টেন কার্বাইড উভয়ের সুবিধার সমন্বয় করে:

1. High ঘর্ষণ প্রতিরোধী

2. Hউচ্চ প্রভাব প্রতিরোধী

3. Hউচ্চ তাপ স্থিতিশীল

এখন PDC কাটারগুলি তেলক্ষেত্র তুরপুন, গ্যাস এবং ভূতাত্ত্বিক অনুসন্ধান, কয়লা খনির এবং অন্যান্য অনেক ড্রিলিং এবং মিলিং অ্যাপ্লিকেশনগুলিতে ব্যাপকভাবে প্রয়োগ করা হয়, পিডিসি ড্রিল বিট হিসাবে টুলিং, যেমন স্টিল পিডিসি ড্রিল বিট এবং ম্যাট্রিক্স পিডিসি ড্রিল বিট তেল তুরপুন এবং কয়লা খনির জন্য ট্রাই-কোন PDC ড্রিল বিট।

সীমাবদ্ধতা

প্রভাব ক্ষতি, তাপ ক্ষতি, এবং ঘষিয়া তুলিয়া ফেলিতে সক্ষম পরিধান সব একটি ড্রিল বিট কর্মক্ষমতা বাধা দেয় এবং এমনকি সবচেয়ে নরম ভূতাত্ত্বিক গঠন ঘটতে পারে. যাইহোক, একটি PDC বিট ড্রিল করার জন্য সবচেয়ে কঠিন গঠনটি অত্যন্ত ঘষিয়া তুলিয়া ফেলিতে সক্ষম।

বড় VS ছোট কাটার

একটি সাধারণ নিয়ম হিসাবে, বড় কাটার (19 মিমি থেকে 25 মিমি) ছোট কাটারের চেয়ে বেশি আক্রমণাত্মক। যাইহোক, তারা ঘূর্ণন সঁচারক বল ওঠানামা বাড়াতে পারে. অতিরিক্তভাবে, যদি BHA কে বর্ধিত আক্রমণাত্মকতা পরিচালনা করার জন্য ডিজাইন করা না হয়, তাহলে অস্থিরতা হতে পারে।

ছোট কাটারগুলিকে (8mm, 10mm, 13mm, এবং 16mm) নির্দিষ্ট অ্যাপ্লিকেশনগুলিতে বড় কাটারগুলির তুলনায় উচ্চ ROP এ ড্রিল করতে দেখা গেছে। এমনই একটি প্রয়োগ হল চুনাপাথর।

এছাড়াও, বিটগুলি ছোট কাটার দিয়ে ডিজাইন করা হয়েছে তবে তাদের মধ্যে আরও বেশি প্রভাব সহ্য করতে পারে লোড হচ্ছে

অতিরিক্তভাবে, ছোট কাটারগুলি ছোট কাটার উত্পাদন করে যখন বড় কাটারগুলি বড় কাটার উত্পাদন করে। বড় কাটিং গর্ত পরিষ্কারের ক্ষেত্রে সমস্যা সৃষ্টি করতে পারে যদি ড্রিলিং ফ্লুইড কাটিংগুলিকে অ্যানুলাসের উপরে নিয়ে যেতে না পারে।

কাটার আকৃতি

সবচেয়ে সাধারণ PDC আকৃতি হল সিলিন্ডার, আংশিকভাবে কারণ নলাকার কাটারগুলি বড় কাটার ঘনত্ব অর্জনের জন্য প্রদত্ত বিট প্রোফাইলের সীমাবদ্ধতার মধ্যে সহজেই সাজানো যেতে পারে। ইলেক্ট্রন ওয়্যার ডিসচার্জ মেশিনগুলি PDC হীরা টেবিলগুলিকে সঠিকভাবে কাটতে এবং আকার দিতে পারে। ডায়মন্ড টেবিল এবং সাবস্ট্রেটের মধ্যে ননপ্ল্যানার ইন্টারফেস অবশিষ্ট স্ট্রেস হ্রাস করে। এই বৈশিষ্ট্যগুলি চিপিং, স্প্যালিং এবং ডায়মন্ড টেবিল ডিলামিনেশন প্রতিরোধের উন্নতি করে। অন্যান্য ইন্টারফেস ডিজাইনগুলি অবশিষ্ট স্ট্রেস লেভেল কমিয়ে প্রভাব প্রতিরোধকে সর্বাধিক করে তোলে।