কার্বাইড করাত ব্লেড নির্বাচন কিভাবে?

কিভাবে কার্বাইড করাত ফলক চয়ন?

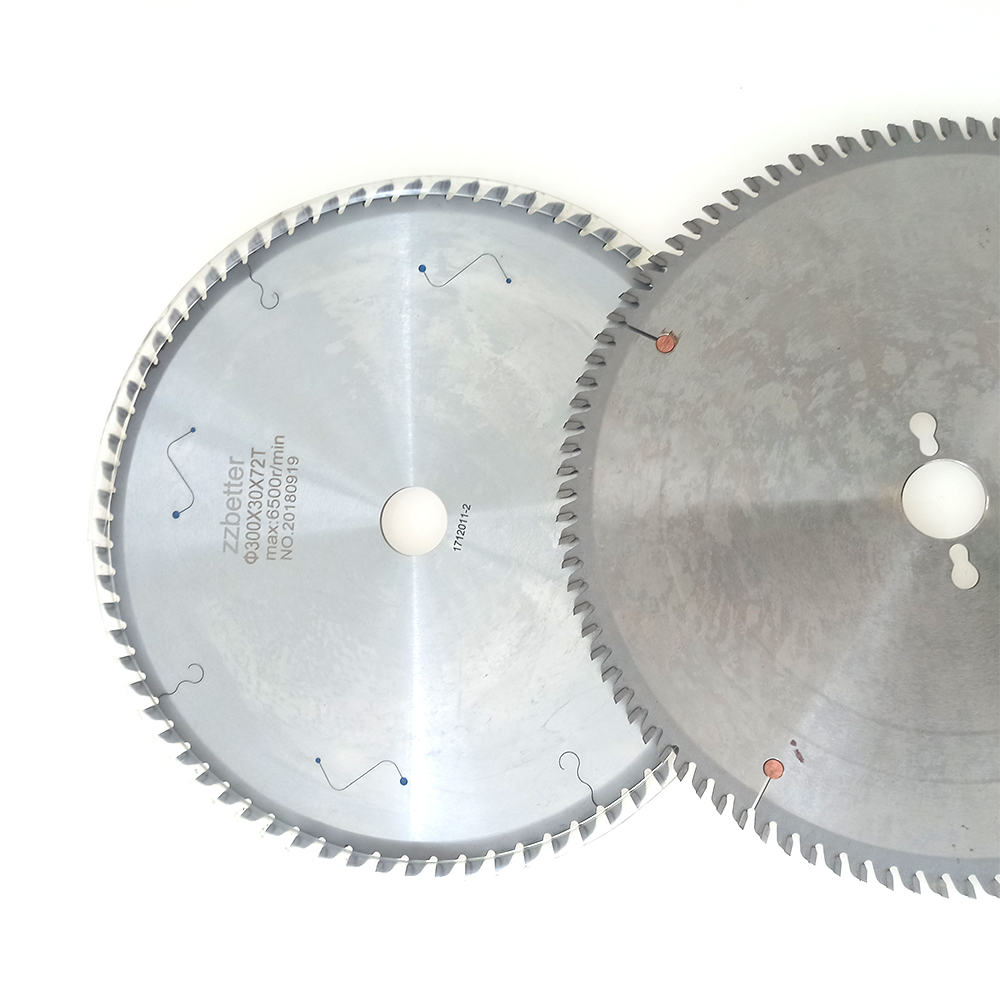

সিমেন্ট করা কার্বাইড করাত ব্লেডে অনেক প্যারামিটার থাকে যেমন অ্যালয় কাটার হেডের ধরন, বেসের উপাদান, ব্যাস, দাঁতের সংখ্যা, বেধ, দাঁতের আকৃতি, কোণ, গর্তের ব্যাস ইত্যাদি। এই প্যারামিটারগুলি নির্ধারণ করে করাত ব্লেড প্রক্রিয়াকরণ ক্ষমতা এবং কাটিয়া কর্মক্ষমতা. একটি করাত ফলক নির্বাচন করার সময়, করাত উপাদানের ধরন, বেধ, করাতের গতি, করাতের দিক, খাওয়ানোর গতি এবং করাতের প্রস্থ অনুসারে করাত ব্লেডটি সঠিকভাবে নির্বাচন করা প্রয়োজন।

(1) সিমেন্টেড কার্বাইড প্রকার নির্বাচন

সিমেন্টেড কার্বাইডের সাধারণত ব্যবহৃত প্রকারগুলি হল টাংস্টেন-কোবাল্ট (কোড YG) এবং টাংস্টেন-টাইটানিয়াম (কোড YT)। টংস্টেন এবং কোবাল্ট কার্বাইডের ভাল প্রভাব প্রতিরোধের কারণে, তারা কাঠ প্রক্রিয়াকরণ শিল্পে আরও ব্যাপকভাবে ব্যবহৃত হয়। কাঠ প্রক্রিয়াকরণে সাধারণত ব্যবহৃত মডেলগুলি হল YG8-YG15। YG-এর পরে সংখ্যাটি কোবাল্ট সামগ্রীর শতাংশ নির্দেশ করে। কোবাল্ট সামগ্রীর বৃদ্ধির সাথে, খাদটির প্রভাব শক্ততা এবং নমনীয় শক্তি উন্নত হয়, তবে কঠোরতা এবং পরিধান প্রতিরোধ ক্ষমতা হ্রাস পায়। প্রকৃত পরিস্থিতি অনুযায়ী নির্বাচন করুন।

(2) সাবস্ট্রেটের পছন্দ

1.65Mn স্প্রিং স্টিলের ভাল স্থিতিস্থাপকতা এবং প্লাস্টিকতা, অর্থনৈতিক উপাদান, ভাল তাপ চিকিত্সা শক্ত-ক্ষমতা, কম গরম করার তাপমাত্রা, সহজ বিকৃতি রয়েছে এবং কম কাটার প্রয়োজনীয়তা সহ করাত ব্লেডের জন্য ব্যবহার করা যেতে পারে।

2. কার্বন টুল ইস্পাত উচ্চ কার্বন উপাদান এবং উচ্চ তাপ পরিবাহিতা আছে, কিন্তু এর কঠোরতা এবং পরিধান প্রতিরোধ ক্ষমতা 200 এ দ্রুত হ্রাস পায়℃-250 ℃ তাপমাত্রা, তাপ চিকিত্সা বিকৃতি বড়, কঠোরতা দুর্বল, এবং টেম্পারিং সময় দীর্ঘ এবং ক্র্যাক করা সহজ। T8A, T10A, T12A, ইত্যাদি কাটার সরঞ্জামগুলির জন্য অর্থনৈতিক উপকরণ তৈরি করুন।

3. কার্বন টুল ইস্পাত সঙ্গে তুলনা, খাদ টুল ইস্পাত ভাল তাপ প্রতিরোধের, পরিধান প্রতিরোধের, এবং ভাল হ্যান্ডলিং কর্মক্ষমতা আছে.

4. উচ্চ গতির টুল ইস্পাত ভাল hardenability, শক্তিশালী কঠোরতা এবং অনমনীয়তা, এবং কম তাপ-প্রতিরোধী বিকৃতি আছে. এটি একটি অতি-উচ্চ-শক্তির ইস্পাত, এবং এর থার্মোপ্লাস্টিক স্থায়িত্ব উচ্চ-গ্রেডের অতি-পাতলা করাত ব্লেড তৈরির জন্য উপযুক্ত।

(3) ব্যাস পছন্দ

করাত ব্লেডের ব্যাস ব্যবহৃত করাত সরঞ্জাম এবং করাত ওয়ার্কপিসের বেধের সাথে সম্পর্কিত। করাত ব্লেডের ব্যাস ছোট, এবং কাটার গতি তুলনামূলকভাবে কম; করাত ব্লেডের ব্যাস যত বেশি হবে, করাত ব্লেড এবং করাত করার সরঞ্জামের প্রয়োজনীয়তা তত বেশি হবে এবং করাতের দক্ষতা তত বেশি হবে। করাত ব্লেডের বাইরের ব্যাস বিভিন্ন বৃত্তাকার করাতের মডেল অনুযায়ী নির্বাচন করা হয় এবং একই ব্যাসের করাত ব্লেড ব্যবহার করা হয়।

স্ট্যান্ডার্ড অংশগুলির ব্যাস হল: 110MM (4 ইঞ্চি), 150MM (6 ইঞ্চি), 180MM (7 ইঞ্চি), 200MM (8 ইঞ্চি), 230MM (9 ইঞ্চি), 250MM (10 ইঞ্চি), 300MM (12 ইঞ্চি), 350MM (14 ইঞ্চি), 400MM (16 ইঞ্চি), 450MM (18 ইঞ্চি), 500MM (20 ইঞ্চি), ইত্যাদি। নির্ভুল প্যানেলের করাতের নীচের খাঁজ করা ব্লেডগুলি বেশিরভাগ 120MM হতে ডিজাইন করা হয়েছে।

(4) দাঁতের সংখ্যা নির্বাচন

সাধারণভাবে বলতে গেলে, যত বেশি দাঁত থাকবে, তত বেশি কাটিং প্রান্তগুলি একক সময়ে কাটা যাবে এবং কাটিংয়ের কার্যকারিতা তত ভাল হবে। যাইহোক, কাটা দাঁতের সংখ্যা যত বেশি, তত বেশি সিমেন্টযুক্ত কার্বাইড প্রয়োজন, এবং করাতের ব্লেডের দাম বেশি, তবে দাঁতগুলি খুব ঘন। , দাঁতের মধ্যে চিপের পরিমাণ ছোট হয়ে যায়, যা করাত ব্লেডকে গরম করা সহজ; এছাড়াও, অনেকগুলি করাত দাঁত রয়েছে এবং যদি ফিডের পরিমাণ সঠিকভাবে মেলে না, তবে প্রতিটি দাঁতের কাটার পরিমাণ খুব কম, যা কাটিয়া প্রান্ত এবং ওয়ার্কপিসের মধ্যে ঘর্ষণকে আরও বাড়িয়ে তুলবে এবং কাটার পরিষেবা জীবনকে প্রভাবিত করবে। প্রান্ত . সাধারণত দাঁতের ব্যবধান 15-25 মিমি, এবং করাতের উপাদান অনুসারে যুক্তিসঙ্গত সংখ্যক দাঁত নির্বাচন করা উচিত।

(5) বেধ পছন্দ

করাত ব্লেডের পুরুত্ব তাত্ত্বিকভাবে, আমরা আশা করি যে করাত ফলক যত পাতলা হবে, তত ভালো, করাত সীম আসলে এক ধরনের ব্যবহার। খাদ করাত ব্লেড বেসের উপাদান এবং করাত ব্লেডের উত্পাদন প্রক্রিয়া করাত ব্লেডের বেধ নির্ধারণ করে। যদি বেধ খুব পাতলা হয়, করাত ফলক কাজ করার সময় ঝাঁকান সহজ, যা কাটিয়া প্রভাব প্রভাবিত করে। করাত ব্লেডের বেধ নির্বাচন করার সময়, করাত ব্লেডের স্থায়িত্ব এবং করাতের উপাদান বিবেচনা করা উচিত। কিছু বিশেষ-উদ্দেশ্যের উপকরণগুলির জন্য প্রয়োজনীয় বেধটিও নির্দিষ্ট, এবং সরঞ্জামের প্রয়োজনীয়তা অনুসারে ব্যবহার করা উচিত, যেমন স্লটিং করাত ব্লেড, স্ক্রাইবিং করাত ব্লেড ইত্যাদি।