કાર્બાઇડ સો બ્લેડ કેવી રીતે પસંદ કરવી?

કાર્બાઇડ સો બ્લેડ કેવી રીતે પસંદ કરવી?

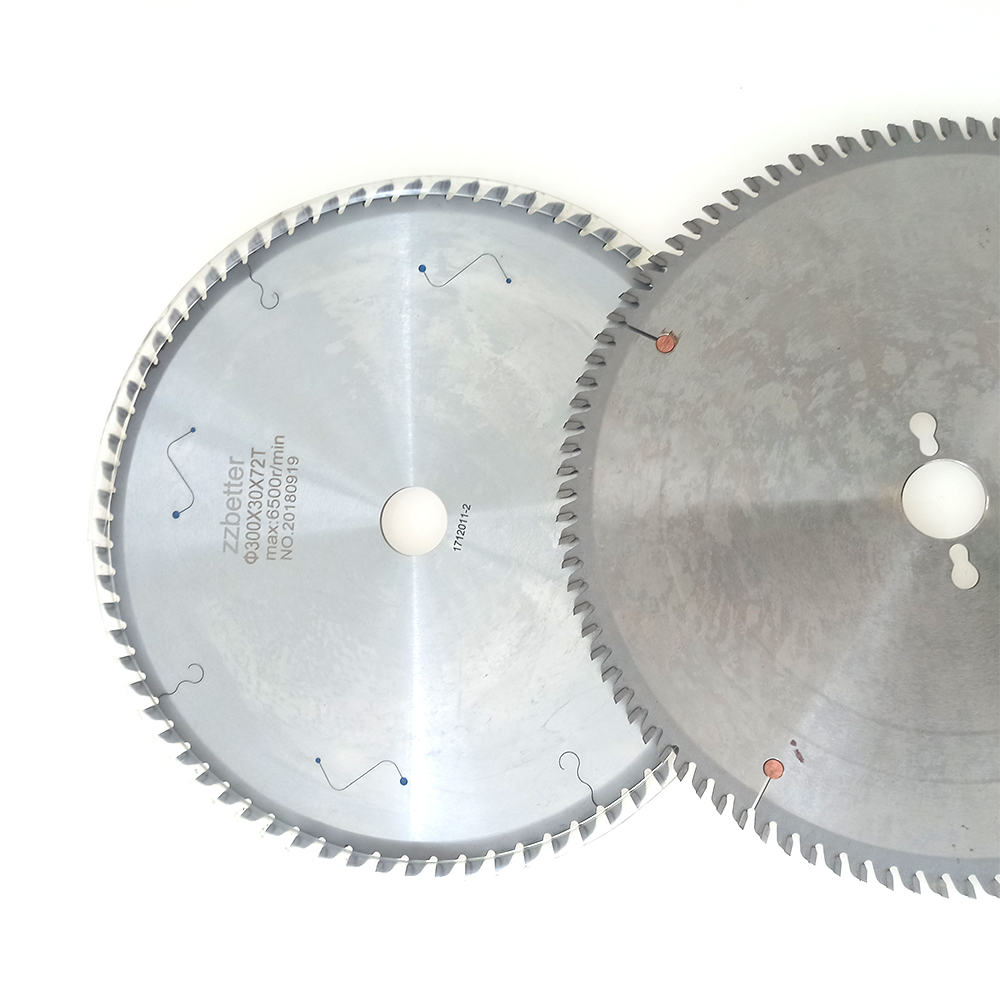

સિમેન્ટેડ કાર્બાઇડ સો બ્લેડમાં ઘણા પરિમાણો હોય છે જેમ કે એલોય કટર હેડનો પ્રકાર, આધારની સામગ્રી, વ્યાસ, દાંતની સંખ્યા, જાડાઈ, દાંતનો આકાર, કોણ, છિદ્રનો વ્યાસ વગેરે. આ પરિમાણો નક્કી કરે છે. સો બ્લેડની પ્રક્રિયા કરવાની ક્ષમતા અને કટીંગ કામગીરી. સોઇ બ્લેડ પસંદ કરતી વખતે, સોઇંગ સામગ્રીના પ્રકાર, જાડાઈ, સોઇંગની ઝડપ, સોઇંગની દિશા, ફીડિંગ સ્પીડ અને સોઇંગની પહોળાઇ અનુસાર આરી બ્લેડને યોગ્ય રીતે પસંદ કરવી જરૂરી છે.

(1) સિમેન્ટેડ કાર્બાઈડના પ્રકારોની પસંદગી

સિમેન્ટેડ કાર્બાઈડના સામાન્ય રીતે ઉપયોગમાં લેવાતા પ્રકારો ટંગસ્ટન-કોબાલ્ટ (કોડ YG) અને ટંગસ્ટન-ટાઈટેનિયમ (કોડ YT) છે. ટંગસ્ટન અને કોબાલ્ટ કાર્બાઇડની સારી અસર પ્રતિકારને લીધે, તેઓ લાકડાની પ્રક્રિયા ઉદ્યોગમાં વધુ વ્યાપકપણે ઉપયોગમાં લેવાય છે. સામાન્ય રીતે લાકડાની પ્રક્રિયામાં ઉપયોગમાં લેવાતા મોડેલો YG8-YG15 છે. YG પછીની સંખ્યા કોબાલ્ટ સામગ્રીની ટકાવારી દર્શાવે છે. કોબાલ્ટ સામગ્રીના વધારા સાથે, એલોયની અસરની કઠિનતા અને ફ્લેક્સરલ શક્તિમાં સુધારો થાય છે, પરંતુ કઠિનતા અને વસ્ત્રોનો પ્રતિકાર ઘટે છે. વાસ્તવિક પરિસ્થિતિ અનુસાર પસંદ કરો.

(2) સબસ્ટ્રેટની પસંદગી

1.65Mn સ્પ્રિંગ સ્ટીલમાં સારી સ્થિતિસ્થાપકતા અને પ્લાસ્ટિસિટી, આર્થિક સામગ્રી, સારી હીટ ટ્રીટમેન્ટ સખ્તાઇ-ક્ષમતા, નીચું ગરમીનું તાપમાન, સરળ વિકૃતિ છે અને ઓછી કટીંગ આવશ્યકતાઓ સાથે સો બ્લેડ માટે વાપરી શકાય છે.

2. કાર્બન ટૂલ સ્ટીલમાં ઉચ્ચ કાર્બન સામગ્રી અને ઉચ્ચ થર્મલ વાહકતા છે, પરંતુ તેની કઠિનતા અને વસ્ત્રો પ્રતિકાર 200 પર ઝડપથી ઘટી જાય છે.℃-250 ℃ તાપમાન, હીટ ટ્રીટમેન્ટ વિકૃતિ મોટી છે, સખતતા નબળી છે, અને ટેમ્પરિંગ સમય લાંબો અને ક્રેક કરવા માટે સરળ છે. કટીંગ ટૂલ્સ જેમ કે T8A, T10A, T12A, વગેરે માટે આર્થિક સામગ્રીનું ઉત્પાદન કરો.

3. કાર્બન ટૂલ સ્ટીલની તુલનામાં, એલોય ટૂલ સ્ટીલમાં સારી ગરમી પ્રતિકાર, વસ્ત્રો પ્રતિકાર અને સારી હેન્ડલિંગ કામગીરી છે.

4. હાઇ-સ્પીડ ટૂલ સ્ટીલમાં સારી કઠિનતા, મજબૂત કઠિનતા અને કઠોરતા અને ઓછી ગરમી-પ્રતિરોધક વિકૃતિ છે. તે અતિ-ઉચ્ચ-શક્તિનું સ્ટીલ છે, અને તેની થર્મોપ્લાસ્ટિક સ્થિરતા ઉચ્ચ-ગ્રેડ અલ્ટ્રા-પાતળા સો બ્લેડના ઉત્પાદન માટે યોગ્ય છે.

(3) વ્યાસની પસંદગી

સોય બ્લેડનો વ્યાસ ઉપયોગમાં લેવાતા સોઇંગ સાધનો અને સોઇંગ વર્કપીસની જાડાઈ સાથે સંબંધિત છે. કરવત બ્લેડનો વ્યાસ નાનો છે, અને કટીંગ ઝડપ પ્રમાણમાં ઓછી છે; સો બ્લેડનો વ્યાસ જેટલો મોટો હશે, સો બ્લેડ અને સોઇંગ સાધનોની જરૂરિયાતો જેટલી વધારે છે અને સોઇંગની કાર્યક્ષમતા વધારે છે. આરી બ્લેડનો બાહ્ય વ્યાસ વિવિધ ગોળ આરી મોડેલો અનુસાર પસંદ કરવામાં આવે છે અને સમાન વ્યાસ સાથે કરવતની બ્લેડનો ઉપયોગ કરવામાં આવે છે.

પ્રમાણભૂત ભાગોનો વ્યાસ છે: 110MM (4 ઇંચ), 150MM (6 ઇંચ), 180MM (7 ઇંચ), 200MM (8 ઇંચ), 230MM (9 ઇંચ), 250MM (10 ઇંચ), 300MM (12 ઇંચ), 350MM ( 14 ઇંચ), 400 એમએમ (16 ઇંચ), 450 એમએમ (18 ઇંચ), 500 એમએમ (20 ઇંચ), વગેરે. પ્રિસિઝન પેનલ સોની નીચેની ગ્રુવ સો બ્લેડ મોટાભાગે 120 એમએમ માટે ડિઝાઇન કરવામાં આવી છે.

(4) દાંતની સંખ્યાની પસંદગી

સામાન્ય રીતે કહીએ તો, જેટલા વધુ દાંત હોય છે, તેટલી વધુ કટીંગ કિનારીઓ એકમના સમયમાં કાપી શકાય છે, અને કટીંગ કામગીરી જેટલી સારી હોય છે. જો કે, કાપવાના દાંતની સંખ્યા જેટલી વધુ છે, તેટલી વધુ સિમેન્ટેડ કાર્બાઇડની જરૂર છે, અને કરવતની બ્લેડની કિંમત વધારે છે, પરંતુ દાંત ખૂબ ગાઢ છે. , દાંત વચ્ચેની ચિપ્સની માત્રા ઓછી થઈ જાય છે, જે લાકડાના બ્લેડને ગરમ કરવા માટે સરળ છે; વધુમાં, ત્યાં ઘણા બધા કરવતના દાંત છે, અને જો ફીડની રકમ યોગ્ય રીતે મેળ ખાતી નથી, તો દરેક દાંતની કટીંગ રકમ ખૂબ જ ઓછી છે, જે કટીંગ એજ અને વર્કપીસ વચ્ચેના ઘર્ષણને વધારે છે અને કટીંગની સર્વિસ લાઇફને અસર કરશે. ધાર . સામાન્ય રીતે દાંતનું અંતર 15-25 મીમી હોય છે, અને વાજબી સંખ્યામાં દાંતની પસંદગી કરાતી સામગ્રી અનુસાર કરવી જોઈએ.

(5) જાડાઈની પસંદગી

સો બ્લેડની જાડાઈ સિદ્ધાંતમાં, અમે આશા રાખીએ છીએ કે સો બ્લેડ જેટલી પાતળી છે, તેટલી સારી, કરવતની સીમ વાસ્તવમાં એક પ્રકારનો વપરાશ છે. એલોય સો બ્લેડ બેઝની સામગ્રી અને સો બ્લેડની ઉત્પાદન પ્રક્રિયા સો બ્લેડની જાડાઈ નક્કી કરે છે. જો જાડાઈ ખૂબ પાતળી હોય, તો કામ કરતી વખતે આરી બ્લેડને હલાવવાનું સરળ છે, જે કટીંગ અસરને અસર કરે છે. આરી બ્લેડની જાડાઈ પસંદ કરતી વખતે, લાકડાંની બ્લેડની સ્થિરતા અને કરવતની સામગ્રી ધ્યાનમાં લેવી જોઈએ. અમુક વિશિષ્ટ હેતુની સામગ્રી માટે જરૂરી જાડાઈ પણ ચોક્કસ હોય છે, અને તેનો ઉપયોગ સાધનોની જરૂરિયાતો અનુસાર થવો જોઈએ, જેમ કે સ્લોટિંગ સો બ્લેડ, સ્ક્રાઈબિંગ સો બ્લેડ વગેરે.