Uobičajeni tretmani metalnih površina

Uobičajeni tretmani metalnih površina

Koncept obrade metalne površine

Odnosi se na proces promjene površinskog stanja i karakteristika dijela i optimiziranja njegove kombinacije s materijalom matrice kako bi se zadovoljili unaprijed određeni zahtjevi performansi korištenjem najnovijih novih tehnologija u suvremenim disciplinama fizike, kemije, metalurgije i toplinske obrade.

1. Izmjena metalne površine

Sadrži sljedeće metode: površinsko stvrdnjavanje, pjeskarenje, narezivanje, izvlačenje žice, poliranje, lasersko površinsko kaljenje

(1)površinsko otvrdnjavanje metala

To je metoda toplinske obrade koja austenizira površinski sloj i brzo se hladi kako bi se površina stvrdnula bez promjene kemijskog sastava čelika.

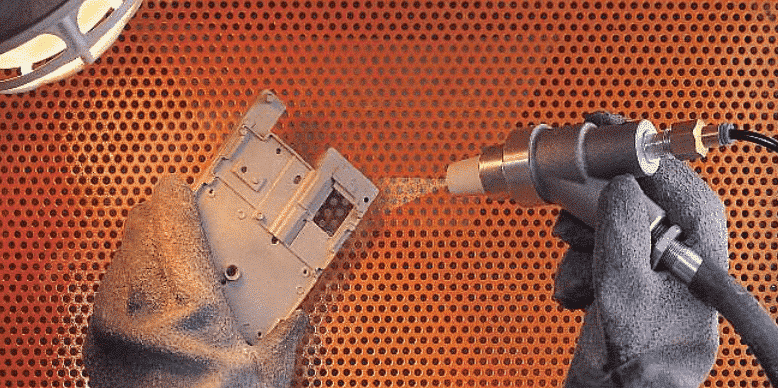

(2) pjeskarena metalna površina

Na površinu obratka utječu čestice pijeska i željeza velike brzine, koje se mogu koristiti za poboljšanje mehaničkih svojstava dijela i promjenu stanja površine. Ova operacija može učinkovito poboljšati mehaničku čvrstoću, otpornost na habanje i eliminirati zaostalo naprezanje.

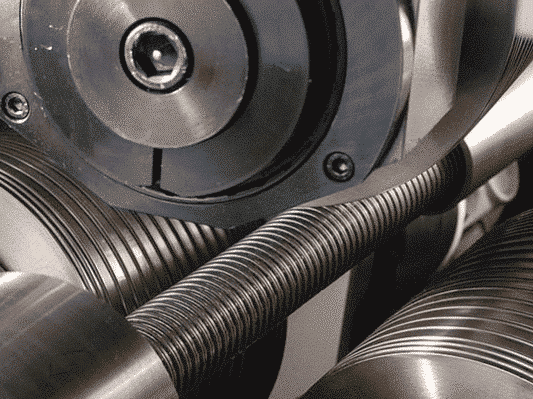

(3) valjanje metalne površine

To je pritisak na površinu obratka tvrdim valjkom na sobnoj temperaturi kako bi se površina izratka mogla očvrsnuti plastičnom deformacijom kako bi se dobila točna i glatka površina.

(4) površina od brušenog metala

Pod vanjskom silom, metal se probija kroz matricu. Poprečni presjek metala se komprimira kako bi se promijenio njegov oblik i veličina. Ova metoda se naziva izvlačenje žice. Prema dekorativnim zahtjevima, izvlačenje žice može se izraditi u razne niti, poput ravnih, naboranih, valovitih i navojnih.

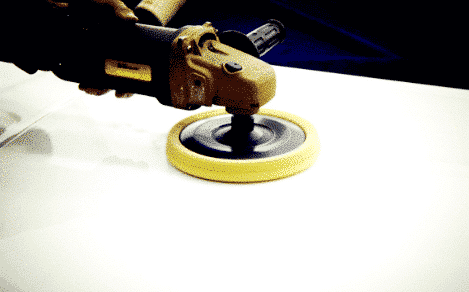

(5)poliranje metalne površine

Poliranje je završna metoda za modificiranje površine dijela. Može dobiti samo glatku površinu bez poboljšanja točnosti obrade. Vrijednost Ra polirane površine može doseći 1,6-0,008 um.

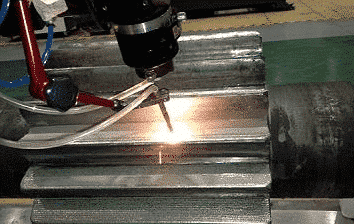

(6)Lasersko ojačavanje metalnih površina

Fokusirana laserska zraka koristi se za brzo zagrijavanje obratka, a zatim brzo hlađenje izratka kako bi se dobila očvrsnuta i ojačana površina. Lasersko površinsko ojačanje ima prednosti male deformacije, jednostavnog rada i lokalnog ojačanja.

2. Tehnologija legiranja metalnih površina

Fizikalnim putem, aditivi se dodaju u matricu kako bi se formirao sloj legure. Uobičajeno naugljičenje i nitriranje pripadaju ovoj tehnici. Stavlja metal i sredstvo za infiltraciju u istu zatvorenu komoru, aktivira površinu metala vakuumskim zagrijavanjem i tjera ugljik i dušik da uđu u metalnu matricu u obliku atoma kako bi se postigla svrha legiranja.

(1)crnjenje: proizvodi se crni ili plavi oksidni film kako bi se izolirao zrak od korozije obratka.

(2)fosfatiranje: Metoda elektrokemijske površinske obrade metala koja se koristi za zaštitu osnovnih metala taloženjem čistih, u vodi netopivih fosfata na površinu izratka uronjenih u otopinu za fosfatiranje.

Niti jedan od njih ne utječe na unutarnju strukturu obratka. Razlika je u tome što čelik za crnjenje čini izradak sjajnim, dok fosfatiranje dodaje debljinu i zatamnjuje površinu obratka. Fosfatiranje je više zaštitno od pocrnjenja. Što se tiče cijene, crnjenje je obično skuplje od fosfatiranja.

(3)tehnologija površinskog premaza metala

Fizikalno-kemijskim metodama na površini supstrata se formira premaz ili prevlaka. Široko se koristi u alatima za rezanje od tvrdog metala.

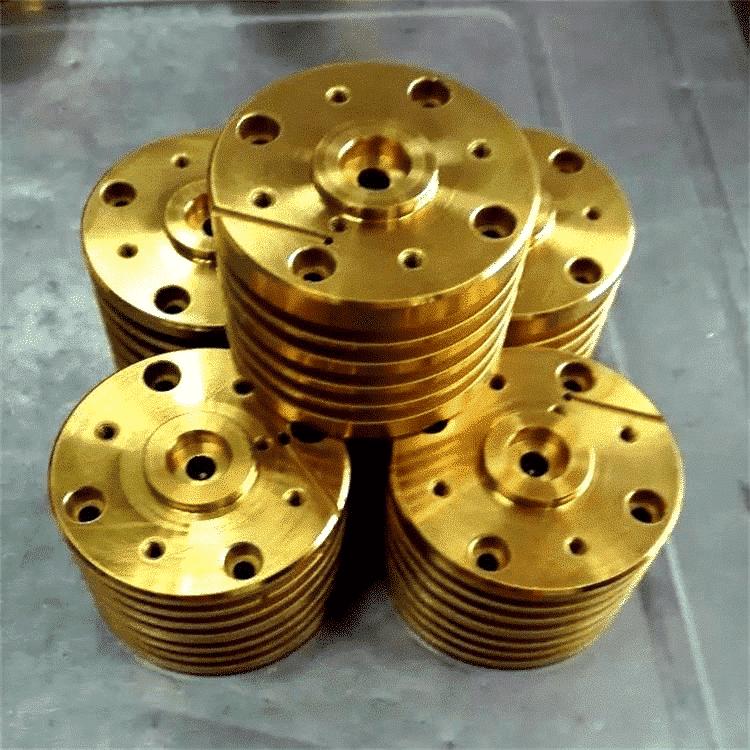

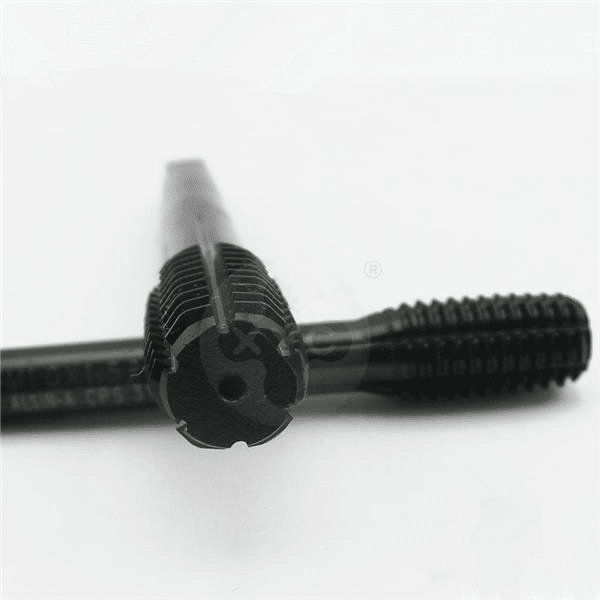

TiN premaz i TiCN premaz na metalnoj površini

Kositar debljine nekoliko mikrona Na alatima za rezanje koji režu mekši bakar ili mekši čelik, materijal je obično zlatan.

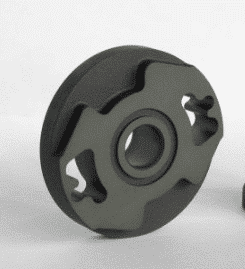

Crni premazi titan nitrida obično se koriste tamo gdje je koeficijent trenja mali, ali je potrebna tvrdoća.

Gore navedeno je naš kratki uvod u obradu metalnih površina. Ako ste zainteresirani za proizvode od volfram karbida i želite više informacija i detalja, možete NAS KONTAKTIRATI telefonom ili poštom na lijevoj strani, ili NAM POŠALJITE POŠTU na dnu stranice.