粉末冶金とタングステンカーバイド

粉末冶金とタングステンカーバイド

現代産業では、タングステンカーバイド製品は主に粉末冶金によって作られています。粉末冶金とタングステンカーバイドについて多くの質問があるかもしれません。粉末冶金とはタングステンカーバイドとは?そして、粉末冶金によってタングステンカーバイドはどのように作られますか?この長い記事で、答えが得られます。

この記事の主な内容は次のとおりです。

1.粉末冶金

1.1粉末冶金の簡単な紹介

1.2粉末冶金の歴史

1.3粉末冶金で製造する材料

1.4粉末冶金による製造工程

2.タングステンカーバイド

2.1タングステンカーバイドの簡単な紹介

2.2粉末冶金を適用する理由

2.3タングステンカーバイドの製造工程

3.Summary

1.粉末冶金

1.1粉末冶金の簡単な紹介

粉末冶金は、粉末を特定の形状に圧縮し、融点未満の温度で焼結することにより、材料またはコンポーネントを作成する製造プロセスです。この方法は、四半世紀前まで、高品質の部品を製造するための優れた方法として認識されていませんでした。タングステン カーバイドのプロセスは主に 2 つの部分で構成されます。この方法は、多くの構造用粉末冶金部品、自己潤滑性ベアリング、および切削工具を製造するために使用できます。このプロセス中、粉末冶金は、材料の損失を減らし、最終製品のコストを削減するのに役立ちます。一般に、粉末冶金は、代替プロセスでは多くの費用がかかる製品や、粉末冶金でしか製造できない独自の製品の製造に適しています。粉末冶金の最大の利点の 1 つは、粉末冶金プロセスが柔軟であるため、特定の特性や性能要件に合わせて製品の物理的特性を調整できることです。これらの物理的特性には、複雑な構造と形状、気孔率、性能、応力下での性能、振動の吸収、優れた精度、優れた表面仕上げ、公差の狭い多数の部品、硬度や耐摩耗性などの特殊な特性が含まれます。

1.2粉末冶金の歴史

粉末冶金の歴史は、金属粉末から始まります。紀元前 3 世紀にエジプトの墓で粉末製品が発見され、中東で非鉄金属と鉄金属が発見され、その後ヨーロッパとアジアに広がった。粉末冶金の科学的基礎は、16 世紀にロシアの科学者ミハイル・ロモノソフによって発見されました。彼は、鉛などのさまざまな金属を粉末状態に変換するプロセスを研究した最初の人です。

しかし、1827 年に別のロシアの科学者ピーター G. ソボレフスキーが、粉末を使って宝石やその他のアイテムを作る新しい方法を発表しました。 20世紀初頭、世界は一変しました。粉末冶金技術が用いられ、エレクトロニクスの発展とともに関心が高まりました。 21 世紀半ば以降、粉末冶金による製品が大幅に増加しました。

1.3粉末冶金で製造する材料

前述したように、粉末冶金は、代替プロセスでは多くの費用がかかる製品や、粉末冶金でしか製造できない独自の製品の製造に適しています。この部分では、これらの資料について詳しく説明します。

A.代替工法で高額になる材料

構造部品や多孔質材料は、他の方法ではコストがかかる材料です。構造部品には、銅、真鍮、青銅、アルミニウムなどの金属が含まれます。他の方法で製造することもできます。ただし、コストが低いため、人々は粉末冶金を好みます。保油性などの多孔質材料ベアリングは多くの場合、粉末冶金によって作られています。このように粉末冶金を適用することでイニシャルコストを抑えることができます。

B.粉末冶金だからこそできる独自の素材

別の方法では生産できない2種類のユニークな素材があります。それらは高融点金属および複合材料です。

高融点金属は融点が高く、溶解や鋳造による製造が困難です。これらの金属のほとんどはもろいです。タングステン、モリブデン、ニオブ、タンタル、レニウムがこれらの金属に属します。

複合材料に関しては、電気接点材料、硬質金属、摩擦材料、ダイヤモンド切削工具、いくつかの鍛造品、軟磁性複合材料など、さまざまな材料があります。これらの 2 つ以上の金属の複合体は不溶性であり、一部の金属は高融点を持っています。

1.4粉末冶金による製造工程

粉末冶金の主な製造プロセスは、混合、圧縮、および焼結です。

1.4.1 ミックス

金属粉末または粉末を混合します。このプロセスは、バインダー金属を使用してボールミルで行われます。

1.4.2 コンパクト

混合物を金型または金型に入れ、圧力をかけます。このプロセスでは、成形体はグリーン タングステン カーバイドと呼ばれます。これは、未焼結のタングステン カーバイドを意味します。

1.4.3 焼結

粉末粒子が互いに融着し、目的の用途に十分な強度を物体に付与するように、生の炭化タングステンを保護雰囲気内で主成分の融点未満の温度で加熱します。これを焼結といいます。

2.タングステンカーバイド

2.1タングステンカーバイドの簡単な紹介

炭化タングステンは、タングステン合金、硬質合金、硬質金属、または超硬合金とも呼ばれ、ダイヤモンドに次いで世界で最も硬い工具材料の 1 つです。タングステンとカーボンの複合体として、タングステン カーバイドは 2 つの原材料の利点を継承します。高硬度、優れた強度、耐摩耗性、耐衝撃性、耐衝撃性、耐久性など、多くの優れた特性を備えています。グレードは、タングステンカーバイド自体の性能に影響を与える部分でもあります。 YG、YW、YKなど、グラドルシリーズがたくさんあります。これらのグレードシリーズは、タングステンカーバイドに添加されるバインダー粉末とは異なります。 YGシリーズのタングステンカーバイドはバインダーとしてコバルトを選択し、YKシリーズのタングステンカーバイドはバインダーとしてニッケルを使用します。

この種の工具材料に非常に多くの利点が集中しているため、炭化タングステンは幅広い用途を持っています。タングステンカーバイドは、タングステンカーバイドボタン、タングステンカーバイドロッド、タングステンカーバイドプレート、タングステンカーバイドエンドミル、タングステンカーバイドバリ、タングステンカーバイドブレード、タングステンカーバイドパンチピン、タングステンカーバイド溶接複合ロッドなど、さまざまな種類の製品で製造できます。の上。トンネル、掘削、採掘用のドリルビットの一部として広く使用できます。また、切削、フライス加工、旋削、溝入れなどの切削工具としても使用できます。産業用途を除いて、タングステンカーバイドは、ゲルペンのペン先の小さなボールなど、日常生活でも使用できます。

2.2粉末冶金を適用する理由

タングステンカーバイドは高融点金属のため、通常の製法では加工が困難です。タングステンカーバイドは、粉末冶金でしか製造できない素材です。炭化タングステンを除いて、炭化タングステン製品には、コバルト、ニッケル、チタン、タンタルなどの他の金属も含まれています。それらを混ぜ合わせ、型でプレスし、高温で焼結します。タングステンカーバイドは融点が高く、2000℃の高温で焼結して、所望のサイズと形状を形成し、高い硬度を得る必要があります。

2.3タングステンカーバイドの製造工程

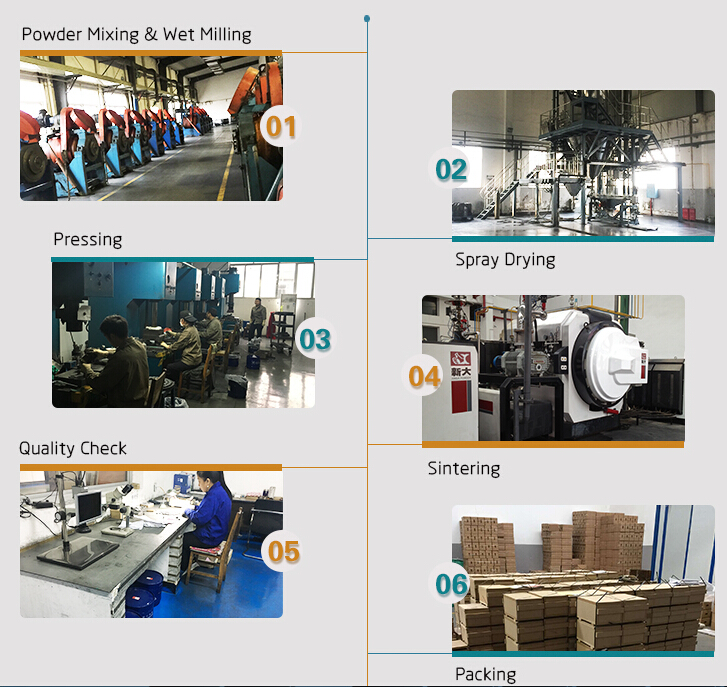

工場では、粉末冶金を応用して超硬製品を製造しています。粉末冶金の主なプロセスは、粉末、圧縮粉末、および焼結グリーン コンパクトを混合することです。 2.1 タングステンカーバイドの簡単な紹介で説明したタングステンカーバイドの特別な特性を考慮すると、タングステンカーバイドの製造プロセスはより複雑です。詳細は次のとおりです。

2.3.1 ミキシング

混合中、労働者は高品質のタングステンカーバイド粉末と、主にコバルトまたはニッケル粉末であるバインダー粉末を特定の割合で混合します。割合は、お客様が求めるグレードによって決まります。たとえば、YG8 タングステン カーバイドには 8% のコバルト粉末が含まれています。異なるバインダー粉末には異なる利点があります。最も一般的なものとして、コバルトは炭化タングステン粒子を濡らし、それらを非常にしっかりと結合することができます.しかし、コバルトの価格は上昇しており、コバルト金属はますます希少になっています。他の 2 つの結合金属はニッケルと鉄です。鉄粉をバインダーとしたタングステンカーバイド製品は、コバルト粉を使用した製品に比べて機械的強度が低くなります。工場ではコバルトの代わりにニッケルを使用することもありますが、炭化タングステン-ニッケル製品の特性は炭化タングステン-コバルト製品よりも低くなります。

2.3.2 ウェットミリング

混合物は、タングステンカーバイドライナーまたはステンレス鋼ライナーがあるボールフライス盤に入れられます。湿式ミリング中に、エタノールと水が追加されます。炭化タングステン粒子の粒径は、最終製品の特性に影響を与えます。一般的に言えば、粒子サイズが大きい炭化タングステンは硬度が低くなります。

湿式粉砕後、スラリー混合物はふるいにかけられた後、容器に注がれます。これは、炭化タングステンの汚染を防ぐための重要な手段です。スラリーの炭化タングステンは、次のステップを待つために容器に保管されます。

2.3.3 ドライスプレー

炭化タングステン中の水分とエタノールを蒸発させ、炭化タングステン混合粉末を噴霧乾燥塔で乾燥させる工程です。希ガスが噴霧塔に追加されます。最終的なタングステン カーバイドの品質を確保するには、タングステン カーバイド内の液体を完全に乾燥させる必要があります。

2.3.4 ふるい分け

乾式スプレーの後、労働者は炭化タングステン粉末をふるいにかけ、炭化タングステンの圧縮と焼結に影響を与える可能性のある酸化塊を取り除きます。

2.3.5 圧縮

圧縮中、労働者は機械を使用して、図面に従ってさまざまなサイズと形状のタングステン カーバイド グリーン コンパクトを製造します。一般的に、生の成形体は自動機でプレスされます。一部商品が異なります。たとえば、タングステン カーバイド ロッドは、押出成形機またはドライバッグ アイソスタティック マシンによって製造されます。成形体は焼結で収縮するため、グリーン成形体のサイズは最終的なタングステン カーバイド製品よりも大きくなります。圧縮中に、パラフィンワックスなどの成形剤が追加され、期待される圧縮が得られます。

2.3.6 焼結

作業員は圧粉体を焼結炉に入れるだけなので、焼結は単純なプロセスのように見えます。実際、焼結は複雑で、焼結中に 4 つの段階があります。成形剤の除去と予備焼成段階、固相焼結段階、液相焼結段階、冷却段階です。炭化タングステン製品は、固相焼結段階で大きく収縮します。

焼結では徐々に温度を上げていき、第3段階の液相焼結段階で温度がピークに達します。焼結環境は非常にきれいでなければなりません。タングステン カーバイド製品は、このプロセス中に大きく収縮します。

2.3.7 最終チェック

労働者がタングステンカーバイド製品を梱包して顧客に送る前に、タングステンカーバイド製品のすべての部品を注意深く検査する必要があります。実験室の各種機器このプロセスでは、ロックウェル硬さ試験機、金属顕微鏡、密度試験機、保磁力計などを使用します。硬度、密度、内部構造、コバルト量などの品質と特性を検査し、保証する必要があります。

3.Summary

人気があり広く使用されている工具材料として、タングステン カーバイドは製造業界で幅広い市場を持っています。上で述べたように、炭化タングステンは高い融点を持っています。また、タングステン、炭素、およびその他の金属の複合体であるため、炭化タングステンは他の従来の方法では製造が困難です。粉末冶金は、炭化タングステン製品の製造において重要な役割を果たします。粉末冶金により、タングステンカーバイド製品は一連の製造工程を経て様々な特性を獲得します。硬度、強度、耐摩耗性、耐腐食性などのこれらの特性により、タングステン カーバイドは、鉱業、切断、建設、エネルギー、製造、軍事、航空宇宙などで広く使用されています。

ZZBETTER は、世界クラスの高品質のタングステン カーバイド製品の製造に専念しています。当社の製品は多くの国や地域に販売されており、国内市場でも大きな成功を収めています。タングステンカーバイドロッド、タングステンカーバイドボタン、タングステンカーバイドダイ、タングステンカーバイドブレード、タングステンカーバイドロータリーバーなど、さまざまなタングステンカーバイド製品を製造しています。カスタマイズされた製品も利用できます。

タングステンカーバイド製品に興味があり、より多くの情報と詳細が必要な場合は、左側の電話またはメールでお問い合わせいただくか、ページの下部にあるメールを送信してください。