რა განსხვავებაა გამაგრებასა და მოპირკეთებას შორის

"მყარი ზედაპირი" და "მოპირკეთება" არის ორი ტერმინი, რომლებიც ხშირად გამოიყენება სინონიმად, სინამდვილეში ისინი სხვადასხვა აპლიკაციებია. Hardfacing არის შედუღების პროცესი, რომელიც იყენებს მაღალი ცვეთის ზედაპირს, რათა დაემატოს დაცვა და გაახანგრძლივოს ობიექტის. მასალა, როგორც წესი, შედუღდება. შეიცავს კარბიდებს და უმეტეს შემთხვევაში ეს არის ცემენტირებული კარბიდი.ის ჰგავს გვერდიგვერდ დაყრილ შედუღების მძივებს.

მოპირკეთება არის განსხვავებული ლითონის გამოყენება სხვა ლითონის ზედაპირზე. მოპირკეთება, როგორც წესი, გამოიყენებს გადაფარვის მასალას, რომელიც მსგავსია საბაზისო მასალისა, მაგრამ ხშირ შემთხვევაში იყენებს სხვა მასალას, რათა სასარგებლო თვისება მისცეს კომპონენტის მხოლოდ ამ ნაწილს, როგორიცაა მაღალი სიმტკიცე, კოროზიის წინააღმდეგობა ან უბრალოდ განახლების ფუნქცია. როგორც მოპირკეთების შემთხვევაში, ლაზერული გამაგრების დამუშავება შეუძლებელია და უნდა დაფქვა.

Hardfacing VS. მოპირკეთების პროცესი

თუმცა ხისტი და მოპირკეთება არის ზედაპირის გადაფარვის პროცესები, რომლებიც განსხვავდება მასალის მახასიათებლებით, რომლებიც აკმაყოფილებენ განსხვავებულ მოთხოვნებს, ორივეს მიღწევა შესაძლებელია მსგავსი პროცესების გამოყენებით:

• ლაზერები

• თერმული შესხურება

• რკალისებური შედუღება ან FCAW

• პლაზმური გადაცემის რკალი [PTA] შედუღება

არჩევანი გამაგრებასა და მოპირკეთებას შორის დამოკიდებულია იმ მახასიათებლებზე, რომელთა გაცემაც გსურთ, ჩართულ მასალებზე და გარემოს გაგებაზე, რომელსაც ზედაპირი ასევე ექვემდებარება. გამაგრებისას მძიმე, აცვიათ მდგრადი კარბიდი/ლითონის საბადო შეიძლება გამოყენებულ იქნას ლაზერით, თერმული შესხურებით, სპრეის დაუკრავენით ან შედუღებით. თერმული შესხურება საუკეთესოა სითბოს დამახინჯებისადმი მგრძნობიარე ნივთებისთვის, განსხვავებით სპრეის დაუკრავენისგან, რომელიც მოითხოვს ალივით შესხურებას და ჩირაღდნის შერწყმას. თერმული შესხურება არ არის შედუღების პროცესი; ამიტომ, კავშირის სიმტკიცე ძალიან დაბალია შედუღებულ ან შედუღებულ გადაფარვასთან შედარებით. შედუღების ტრადიციული გამაგრება შეიძლება გამოყენებულ იქნას აცვიათ მდგრადი მასალის ძალიან სქელი ფენის (10 მმ-მდე) დასაყენებლად. ლაზერულ გამაგრებას აქვს უპირატესობა სხვა პროცესებთან შედარებით, პირველ რიგში, იმიტომ, რომ ეს არის შედუღების პროცესი, რომელსაც აქვს დაბალი სითბო, დაბალი განზავება და კარბიდის ნაკლები დაშლა. ეს ყველაფერი საშუალებას გაძლევთ მიაღწიოთ ძალიან თხელი მყარი საფარის გადაფარვას.

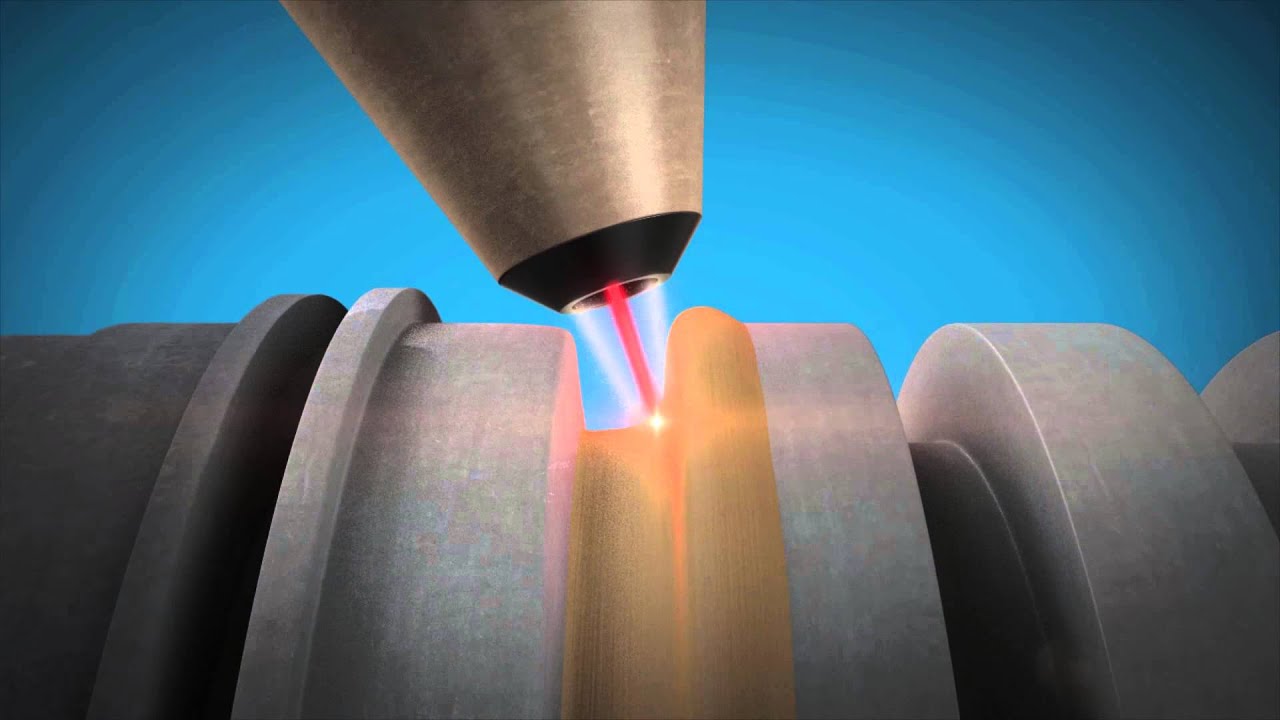

მოპირკეთება არის შედუღების გადაფარვის პროცესი, რომელიც იძლევა სრულიად ახალ ზედაპირს, რომელიც შეიძლება გამოყენებულ იქნას სხვადასხვა სახის გადაფარვის მასალებთან, როგორიცაა ფხვნილი, მავთული ან ბირთვიანი მავთული. უფრო მეტიც, ტრადიციული გადაფარვის პროცესები შეიძლება გამოყენებულ იქნას როგორც ზემოთ ჩამოთვლილი. ისევე, როგორც ლაზერული გამაგრება, ლაზერულ მოპირკეთებას აქვს უპირატესობა სხვა პროცესებთან შედარებით, ძირითადად იმიტომ, რომ ეს არის შედუღების პროცესი, რომელსაც აქვს დაბალი სითბო და დაბალი განზავება. ეს ყველაფერი საშუალებას გაძლევთ მიაღწიოთ ძალიან თხელი მოპირკეთებული გადაფარვის შესაძლებლობას.

ლაზერული გამაგრება და მოპირკეთება გამოიყენება თითქმის ყველა ინდუსტრიის ბაზარზე ისეთი აპლიკაციებით, როგორიცაა:

• ნავთობი და გაზი

• ავტომობილი

• Სამშენებლო ტექნიკა

• სოფლის მეურნეობა

• მაინინგი

• სამხედრო

• ენერგიის გამომუშავება

• ხელსაწყოების, ტურბინის პირების და ძრავების შეკეთება და განახლება

ლაზერული გამაგრება და ლაზერული მოპირკეთება ორივე უზრუნველყოფს მცირე თერმული დამახინჯების, მაღალი პროდუქტიულობის და ეკონომიურობის უპირატესობებს.

ლაზერები Hardfacing და Cladding პროცესებში

ლაზერის, როგორც სითბოს წყაროს გამოყენება მყარი საფარისა და მოპირკეთებისას უზრუნველყოფს სიზუსტეს და ქიმიურ განზავებას უმცირეს რაოდენობას ორი მასალის შესადუღებლად. ის უზრუნველყოფს ეკონომიურ საშუალებას გამოიყენოს ნაკლებად ძვირი სუბსტრატის მასალები შედუღების გადაფარვის გამოყენებით, რომელიც უზრუნველყოფს კოროზიის, დაჟანგვის, ცვეთა და ტემპერატურის წინააღმდეგობას. წარმოების მაღალი მაჩვენებელი, რომლითაც შესაძლებელია პროდუქციის დასრულება, მატერიალური ღირებულების უპირატესობებთან ერთად, ლაზერულ მოპირკეთებას და გამაგრებას პოპულარულ არჩევანს აქცევს მრავალი ინდუსტრიისთვის.