Wéi vill wësst Dir iwwer de PDC Cutter?

Wéi vill wësst Dir iwwer de PDC Cutter?

Iwwer PDC (Polycrystalline Diamond Compact) Cutter

PDC (Polycrystalline Diamond Compact) Cutter ass eng Zort SuperhardMaterial dat polykristallin Diamant mat Wolframkarbidsubstrat bei ultra héijer Temperatur an Drock kompaktéiert.

D'Erfindung vun der PDC Cutter propelled derfix Cutter Bitan der Buerindustrie op d'Spëtzt gesat, an d'Iddi gouf direkt populär. Zënter demschneidenD'Aktioun vu PDC Cutter ass méi effektiv wéi d'Krüschaktioun vun engem Knäpp oder Zännbëss, fixe Cutter- bëssensinn an héich Nofro.

Am Joer 1982 hunn PDC Bohrbits nëmmen 2% vun de gesamte Féiss ausgemaach. Am Joer 2010 gouf 65% vum Gesamtbohrfläch vun PDC produzéiert.

Wéi PDC Cutters gemaach ginn?

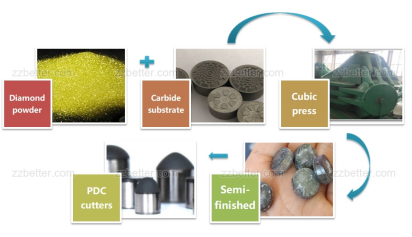

PDC Cutters sinn aus Wolframcarbid Substrat a syntheteschen Diamant Grit gemaach. Et gëtt gemaach mat enger Kombinatioun vun héijer Temperatur an héijen Drock mam Katalysator vun der Kobaltlegierung fir Diamant a Karbid ze hëllefen beim Sinterprozess. Wärend dem Ofkillungsprozess schrumpft de Wolframkarbid mat enger Rate vun 2,5 Mol méi séier wéi den Diamant, deen Diamant a Wolframkarbid kombinéiert an duerno e PDC Cutter bilden.

Charakteristiken an Uwendungen

Zënter PDC Cutters aus Diamantgrit a Wolframkarbidsubstrat besteet, kombinéiert se Virdeeler vu béiden Diamanten a Wolframkarbid:

1. Hhéich abrasion resistent

2. Hhéich Impakt resistent

3. Hhéich thermesch stabil

Elo PDC Cutters gi wäit applizéiert fir Uelegfeldbueren, Gas a geologesch Exploratioun, Kuelegrouwen, a vill aner Buer- a Fräsanwendungen, Tooling wéi PDC Drill Bits, wéi Steel PDC Drill Bits & Matrix PDC Drill Bits fir Uelegbueren an Tri-cone PDC Drill Bits fir Kuelofbau.

Aschränkungen

Impakt Schued, Hëtzt Schued, a abrasive Verschleiung hemmen all d'Leeschtung vun engem Bohrbit a kënne souguer an de mëllste geologesche Formatiounen optrieden. Wéi och ëmmer, déi schwieregst Formatioun fir e PDC Bit fir ze bueren ass extrem abrasiv.

Grouss VS kleng Cutter

Als allgemeng Regel si grouss Cutters (19mm bis 25mm) méi aggressiv wéi kleng Cutters. Wéi och ëmmer, si kënnen Dréimomentschwankungen erhéijen. Zousätzlech, wann de BHA net entwéckelt gouf fir déi verstäerkte Aggressivitéit ze handhaben, kann Instabilitéit resultéieren.

Méi kleng Cutters (8mm, 10mm, 13mm, an 16mm) goufe gewisen fir bei méi héije ROP ze boren wéi grouss Cutters a bestëmmten Uwendungen. Eng esou Applikatioun ass Kalkstein.

Och Bits si mat méi klenge Cutter entworf, awer méi vun hinnen kënne méi héijen Impakt ausstoen lueden.

Zousätzlech produzéiere kleng Cutter méi kleng Ausschnëtter, während grouss Cutter méi grouss Ausschnëtter produzéieren. Grouss Ausschnëtter kënne Problemer mat der Lächerreinigung verursaachen, wann d'Bohrflëssegkeet d'Ausschnëtter net op den Annulus droen kann.

Cutter Form

Déi meescht üblech PDC Form ass den Zylinder, deelweis well zylindresch Cutters einfach an der Aschränkung vun engem bestëmmte Bitprofil arrangéiert kënne ginn fir grouss Cutter Dicht ze erreechen. Elektronen Drot Offlossquantitéit Maschinnen kann präziist geschnidde a Form PDC Diamanten Dëscher. D'nonplanar Interface tëscht dem Diamant Dësch a Substrat reduzéiert Reschtoffall Stress. Dës Fonctiounen verbesseren Resistenz géint Chipping, Spull, an Diamant Dësch Delaminatioun. Aner Interface Designs maximéieren Impakt Resistenz duerch minimiséieren Reschtoffall Stress Niveauen.