PDC കട്ടറിനെ കുറിച്ച് നിങ്ങൾക്ക് എത്രത്തോളം അറിയാം?

PDC കട്ടറിനെ കുറിച്ച് നിങ്ങൾക്ക് എത്രത്തോളം അറിയാം?

PDC (പോളിക്രിസ്റ്റലിൻ ഡയമണ്ട് കോംപാക്റ്റ്) കട്ടറിനെക്കുറിച്ച്

PDC (പോളിക്രിസ്റ്റലിൻ ഡയമണ്ട് കോംപാക്റ്റ്) കട്ടർ ഒരുതരം സൂപ്പർഹാർഡ് ആണ്ഉയർന്ന താപനിലയിലും മർദ്ദത്തിലും ടങ്സ്റ്റൺ കാർബൈഡ് സബ്സ്ട്രേറ്റ് ഉപയോഗിച്ച് പോളിക്രിസ്റ്റലിൻ ഡയമണ്ട് ഒതുക്കുന്ന മെറ്റീരിയൽ.

PDC കട്ടറിന്റെ കണ്ടുപിടിത്തം അതിനെ മുന്നോട്ട് നയിച്ചുസ്ഥിര-കട്ടർ ബിറ്റ്ഡ്രില്ലിംഗ് വ്യവസായത്തിൽ മുൻനിരയിലേക്ക്, ഈ ആശയം തൽക്ഷണം ജനപ്രിയമായി. മുതൽകത്രികപിഡിസി കട്ടറുകളുടെ പ്രവർത്തനം ഒരു ബട്ടണിന്റെയോ പല്ലുള്ള ബിറ്റിന്റെയോ ഫിക്സഡ് കട്ടറിന്റെ ക്രഷിംഗ് പ്രവർത്തനത്തേക്കാൾ ഫലപ്രദമാണ്.- ബിറ്റ്ഉയർന്ന ഡിമാൻഡിലാണ്.

1982-ൽ, PDC ഡ്രിൽ ബിറ്റുകൾ ആകെ തുരന്ന അടിയുടെ 2% മാത്രമാണ്. 2010-ൽ, മൊത്തം ഡ്രെയിലിംഗ് ഏരിയയുടെ 65% പിഡിസി നിർമ്മിച്ചു.

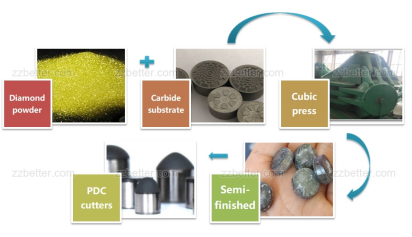

PDC കട്ടറുകൾ എങ്ങനെയാണ് നിർമ്മിക്കുന്നത്?

ടങ്സ്റ്റൺ കാർബൈഡ് സബ്സ്ട്രേറ്റ്, സിന്തറ്റിക് ഡയമണ്ട് ഗ്രിറ്റ് എന്നിവയിൽ നിന്നാണ് പിഡിസി കട്ടറുകൾ നിർമ്മിച്ചിരിക്കുന്നത്. സിന്ററിംഗ് പ്രക്രിയയിൽ വജ്രവും കാർബൈഡും ബന്ധിപ്പിക്കാൻ സഹായിക്കുന്നതിന് കോബാൾട്ട് അലോയ് കാറ്റലിസ്റ്റ് ഉപയോഗിച്ച് ഉയർന്ന താപനിലയും ഉയർന്ന മർദ്ദവും സംയോജിപ്പിച്ചാണ് ഇത് നിർമ്മിച്ചിരിക്കുന്നത്. തണുപ്പിക്കൽ പ്രക്രിയയിൽ, വജ്രത്തേക്കാൾ 2.5 മടങ്ങ് വേഗത്തിൽ ടങ്സ്റ്റൺ കാർബൈഡ് ചുരുങ്ങുന്നു, അത് ഡയമണ്ടും ടങ്സ്റ്റൺ കാർബൈഡും ഒന്നിച്ച് ഒരു PDC കട്ടർ ഉണ്ടാക്കുന്നു.

സവിശേഷതകളും പ്രയോഗങ്ങളും

PDC കട്ടറുകളിൽ ഡയമണ്ട് ഗ്രിറ്റും ടങ്സ്റ്റൺ കാർബൈഡ് സബ്സ്ട്രേറ്റും അടങ്ങിയിരിക്കുന്നതിനാൽ, ഇത് ഡയമണ്ട്, ടങ്സ്റ്റൺ കാർബൈഡ് എന്നിവയുടെ ഗുണങ്ങൾ സംയോജിപ്പിക്കുന്നു.:

1. Hഉരച്ചിലിനെ പ്രതിരോധിക്കും

2. Hആഘാതത്തെ പ്രതിരോധിക്കും

3. High താപ സ്ഥിരത

ഓയിൽ ഫീൽഡ് ഡ്രില്ലിംഗ്, ഗ്യാസ്, ജിയോളജിക്കൽ പര്യവേക്ഷണം, കൽക്കരി ഖനനം, മറ്റ് നിരവധി ഡ്രില്ലിംഗ്, മില്ലിംഗ് ആപ്ലിക്കേഷനുകൾ, സ്റ്റീൽ പിഡിസി ഡ്രിൽ ബിറ്റുകൾ, മാട്രിക്സ് പിഡിസി ഡ്രിൽ ബിറ്റുകൾ എന്നിവ പോലുള്ള ഉപകരണങ്ങൾ ഇപ്പോൾ PDC കട്ടറുകൾ വ്യാപകമായി പ്രയോഗിക്കുന്നു. കൽക്കരി ഖനനത്തിനുള്ള ട്രൈ-കോൺ പിഡിസി ഡ്രിൽ ബിറ്റുകൾ.

പരിമിതികൾ

ഇംപാക്ട് കേടുപാടുകൾ, ചൂട് കേടുപാടുകൾ, ഉരച്ചിലുകൾ എന്നിവയെല്ലാം ഒരു ഡ്രിൽ ബിറ്റിന്റെ പ്രകടനത്തെ തടയുന്നു, മാത്രമല്ല ഏറ്റവും മൃദുവായ ഭൂമിശാസ്ത്രപരമായ രൂപങ്ങളിൽ പോലും ഇത് സംഭവിക്കാം. എന്നിരുന്നാലും, ഒരു PDC ബിറ്റ് തുളയ്ക്കുന്നതിനുള്ള ഏറ്റവും ബുദ്ധിമുട്ടുള്ള രൂപീകരണം അങ്ങേയറ്റം ഉരച്ചിലുകളുള്ളവയാണ്.

വലിയ VS ചെറിയ കട്ടർ

ഒരു പൊതു നിയമമെന്ന നിലയിൽ, വലിയ കട്ടറുകൾ (19 മി.മി മുതൽ 25 മി.മീ വരെ) ചെറിയ കട്ടറുകളേക്കാൾ ആക്രമണാത്മകമാണ്. എന്നിരുന്നാലും, അവ ടോർക്ക് ഏറ്റക്കുറച്ചിലുകൾ വർദ്ധിപ്പിക്കും. കൂടാതെ, വർദ്ധിച്ച ആക്രമണാത്മകത കൈകാര്യം ചെയ്യാൻ BHA രൂപകൽപ്പന ചെയ്തിട്ടില്ലെങ്കിൽ, അസ്ഥിരതയ്ക്ക് കാരണമായേക്കാം.

ചെറിയ കട്ടറുകൾ (8 എംഎം, 10 എംഎം, 13 എംഎം, 16 എംഎം) ചില ആപ്ലിക്കേഷനുകളിൽ വലിയ കട്ടറുകളേക്കാൾ ഉയർന്ന ആർഒപിയിൽ തുളയ്ക്കുന്നതായി കാണിച്ചിരിക്കുന്നു. അത്തരമൊരു പ്രയോഗം ചുണ്ണാമ്പുകല്ലാണ്.

കൂടാതെ, ചെറിയ കട്ടറുകൾ ഉപയോഗിച്ചാണ് ബിറ്റുകൾ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്, എന്നാൽ അവയിൽ കൂടുതൽ ഉയർന്ന ആഘാതം നേരിടാൻ കഴിയും ലോഡിംഗ്.

കൂടാതെ, ചെറിയ കട്ടറുകൾ ചെറിയ കട്ടിംഗുകൾ ഉണ്ടാക്കുന്നു, വലിയ കട്ടറുകൾ വലിയ കട്ടിംഗുകൾ ഉണ്ടാക്കുന്നു. ഡ്രെയിലിംഗ് ദ്രാവകത്തിന് വെട്ടിയെടുത്ത് വളയത്തിലേക്ക് കൊണ്ടുപോകാൻ കഴിയുന്നില്ലെങ്കിൽ വലിയ കട്ടിംഗുകൾ ദ്വാരം വൃത്തിയാക്കുന്നതിൽ പ്രശ്നങ്ങൾ ഉണ്ടാക്കാം.

കട്ടർ ആകൃതി

ഏറ്റവും സാധാരണമായ PDC ആകൃതി സിലിണ്ടറാണ്, കാരണം വലിയ കട്ടർ സാന്ദ്രത കൈവരിക്കുന്നതിന് ഒരു നിശ്ചിത ബിറ്റ് പ്രൊഫൈലിന്റെ നിയന്ത്രണത്തിനുള്ളിൽ സിലിണ്ടർ കട്ടറുകൾ എളുപ്പത്തിൽ ക്രമീകരിക്കാൻ കഴിയും. ഇലക്ട്രോൺ വയർ ഡിസ്ചാർജ് മെഷീനുകൾക്ക് PDC ഡയമണ്ട് ടേബിളുകൾ കൃത്യമായി മുറിക്കാനും രൂപപ്പെടുത്താനും കഴിയും. ഡയമണ്ട് ടേബിളും സബ്സ്ട്രേറ്റും തമ്മിലുള്ള നോൺപ്ലാനർ ഇന്റർഫേസ് ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങൾ കുറയ്ക്കുന്നു. ഈ സവിശേഷതകൾ ചിപ്പിംഗ്, സ്പാൽലിംഗ്, ഡയമണ്ട് ടേബിൾ ഡിലാമിനേഷൻ എന്നിവയ്ക്കുള്ള പ്രതിരോധം മെച്ചപ്പെടുത്തുന്നു. മറ്റ് ഇന്റർഫേസ് ഡിസൈനുകൾ ശേഷിക്കുന്ന സ്ട്രെസ് ലെവലുകൾ കുറയ്ക്കുന്നതിലൂടെ ആഘാത പ്രതിരോധം വർദ്ധിപ്പിക്കുന്നു.