Płytki z węglików spiekanych Awarie zużycia i rozwiązania

Płytki z węglików spiekanych Awarie zużycia i rozwiązania

Wkładki cierne z węglika wolframu służą do cięcia stalowej obudowy i korków, usuwania złomu wiertniczego i ochrony powierzchni narzędzi wiertniczych. Można wytwarzać różne rodzaje części zużywających się z węglika wolframu, takie jak prostokątne, kwadratowe, okrągłe, półokrągłe i owalne. Te wkładki zapewniają, że stop lutowniczy jest w stanie w pełni przeniknąć do przestrzeni między ostrzem a wkładką, zapewniając bezpieczne wiązanie, któremu możesz zaufać. Zostały zaprojektowane do stosowania z naszą wędką kompozytową, aby zapewnić wysoką jakość.

Dlaczego płytki z węglików spiekanych nie zużywają się?

Zużycie narzędzia opisuje stopniową awarię narzędzi skrawających w wyniku regularnej pracy. Jest to określenie często kojarzone z narzędziami używanymi np. przy toczeniu, frezowaniu, wierceniu i innych rodzajach operacji skrawania, podczas których powstają wióry. Można też powiedzieć: „Zaczęliśmy od nowego ostrza i na początku operacji wszystko działało dobrze. Po pewnym czasie wszystko zaczęło się zmieniać. Tolerancje były przekroczone, wykończenie powierzchni było złe, występowały wibracje, zużywano więcej mocy i wiele innych rzeczy, które mogą się zdarzyć, gdy krawędź tnąca dotrze do końca”.

Jakie środki możemy podjąć, aby powstrzymać to zużywanie się naszej krawędzi tnącej?

Użyj prędkości skrawania Vc=0m/min lub nie używaj narzędzi. Zmieniając dane obróbki, możemy wpływać na przebieg zużycia. Istnieje związek między określonym materiałem a mechanizmami zużycia. Celem jest przewidywalne zużycie flanki. Ciągłe zużycie i brak szczytów zużycia zapewniają przewidywalne zachowanie. Przypadkowe zużycie jest złe i daje nam nieprzewidywalną wydajność (objętość). Świetny cytat znanego amerykańskiego nauczyciela obróbki skrawaniem: „Znajomość problemu to dopiero połowa sukcesu!” – Pan Ron D. Davies”

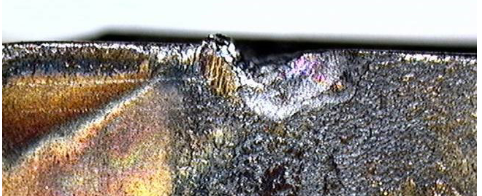

Oto przykład awarii zużycia płytki: karbowanie

Przyczyna

Karbowanie powstaje, gdy powierzchnia przedmiotu obrabianego jest twardsza lub bardziej ścierna niż materiał znajdujący się dalej, np. utwardzanie powierzchniowe z poprzednich cięć, powierzchnie kute lub odlewane ze zgorzelinami powierzchniowymi. Powoduje to szybsze zużycie płytki w tej części strefy skrawania. Lokalna koncentracja naprężeń może również prowadzić do karbowania. W wyniku naprężeń ściskających wzdłuż krawędzi skrawającej – i braku ich za krawędzią skrawającą – płytka jest szczególnie obciążona na głębokości linii skrawania. Wszelkiego rodzaju uderzenia, takie jak twarde mikrowtrącenia w materiale przedmiotu obrabianego lub niewielkie przerwy, mogą spowodować karb.

Co należy zauważyć

• Karby lub wykruszenia na głębokości skrawania na płytce.

Kiedy się tego spodziewać

•Materiały ze zgorzeliną powierzchniową (materiały odlewane lub kute) lub utlenione.

•Materiały utwardzające się przez odkształcenie.

Działania korygujące

•Zmniejsz posuw i zmień głębokość skrawania podczas wykonywania wielu przejść.

•Zwiększ prędkość skrawania w przypadku obróbki stopu wysokotemperaturowego (spowoduje to większe zużycie przyłożenia).

•Wybierz twardszy gatunek węglika.

•Używaj łamacza wiórów przeznaczonego do dużych posuwów.

•Zapobiega powstawaniu narostu na krawędzi, szczególnie w przypadku stopów nierdzewnych i żaroodpornych.

•Wybierz mniejszy kąt krawędzi skrawającej.

•Jeśli to możliwe, używaj okrągłych wkładek.

ZZBetter oferuje szeroki wybór wkładek chroniących przed zużyciem. Wkładki dostępne są w różnych wzorach i kształtach, w tym trapezowych. Po nałożeniu na narzędzie można je wypełnić metalowym proszkiem w sprayu lub prętem kompozytowym, aby zapewnić powierzchnię odporną na ścieranie, spełniającą wymagania danego zastosowania.

Jeśli szukasz produktów wysokiej jakości, które zapewniają wyjątkową odporność na zużycie i uderzenia, mamy dokładnie to, czego szukasz. Przenieśliśmy branżę płytek chroniących przed zużyciem na wyższy poziom dzięki wysokiej ciągliwości, różnym wymiarom i produkcji bezpośrednio.