Jaka jest różnica między napawaniem a okładziną?

„Napawanie” i „okładzina” to dwa terminy, które są często używane jako synonimy, w rzeczywistości są to różne zastosowania. Napawanie to proces spawania, w którym stosuje się powierzchnię o wysokiej odporności na zużycie, aby zwiększyć ochronę i przedłużyć żywotność obiektu. Typowo spawany materiał zawiera węgliki iw większości przypadków jest to węglik spiekany, który wygląda jak wiązka ściegów spawalniczych ułożonych obok siebie.

Okładzina to nakładanie innego metalu na powierzchnię innego metalu. W okładzinie zazwyczaj stosuje się materiał nakładki, który jest podobny do materiału podstawowego, ale w wielu przypadkach wykorzystuje się inny materiał, aby nadać korzystne właściwości tylko tej części elementu, takie jak wysoka twardość, odporność na korozję lub po prostu spełnić funkcję renowacyjną. Podobnie jak w przypadku napawania, napawanie laserowe nie może być obrabiane i musi być szlifowane.

Napawanie VS. Proces okładzinowy

Chociaż napawanie i platerowanie są procesami nakładania powierzchni, które różnią się właściwościami materiału, które spełniają różne wymagania, oba te procesy można osiągnąć za pomocą podobnych procesów:

• Lasery

• Natrysk termiczny

• Spawanie łukowe z rdzeniem topnikowym lub FCAW

• Spawanie łukiem plazmowym [PTA]

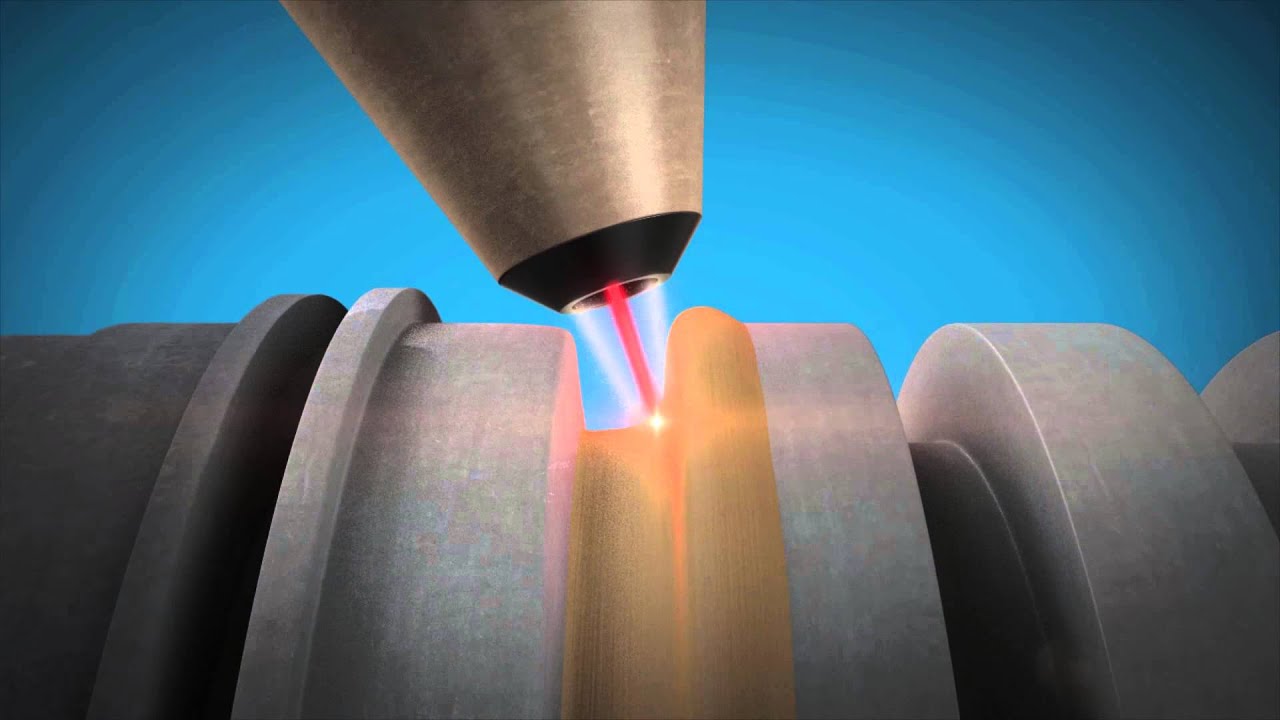

Wybór między napawaniem a okładziną sprowadza się do właściwości, które chcesz nadać, użytych materiałów oraz zrozumienia środowiska, któremu poddawana jest powierzchnia. W napawaniu ciężki, odporny na ścieranie węglik/metal może być nakładany za pomocą lasera, natryskiwania cieplnego, topienia natryskowego lub spawania. Natryskiwanie termiczne jest najlepsze w przypadku przedmiotów wrażliwych na zniekształcenia termiczne, w przeciwieństwie do bezpieczników natryskowych, które wymagają natryskiwania płomieniowego i łączenia za pomocą pochodni. Natrysk termiczny nie jest procesem spawalniczym; dlatego siła wiązania jest bardzo niska w porównaniu ze spawaną lub lutowaną nakładką. Tradycyjne napawanie może być stosowane do nakładania bardzo grubej warstwy (do 10 mm) materiału odpornego na zużycie. Napawanie laserowe ma przewagę nad innymi procesami przede wszystkim dlatego, że jest to proces spawania, który charakteryzuje się niższą temperaturą, mniejszym rozcieńczeniem i mniejszym rozpuszczaniem węglika. To wszystko umożliwia uzyskanie bardzo cienkich warstw napawania.

Napawanie to proces napawania, w wyniku którego powstaje zupełnie nowa powierzchnia, którą można stosować z szeroką gamą materiałów do napawania w różnych postaciach, takich jak proszek, drut lub drut rdzeniowy. Co więcej, można zastosować tradycyjne procesy nakładania, jak podano powyżej. Podobnie jak napawanie laserowe, napawanie laserowe ma przewagę nad innymi procesami, głównie dlatego, że jest to proces spawania, który charakteryzuje się niższą temperaturą i mniejszym rozcieńczeniem. To wszystko umożliwia uzyskanie bardzo cienkich nakładek platerowanych.

Napawanie i napawanie laserowe jest stosowane na prawie każdym rynku branżowym, do zastosowań takich jak:

• Olej i gaz

• Motoryzacja

• Sprzęt budowlany

• Rolnictwo

• Górnictwo

• Wojskowe

• Generacja energii

• Naprawa i regeneracja narzędzi, łopatek turbin i silników

Zarówno napawanie laserowe, jak i napawanie laserowe zapewniają korzyści w postaci niewielkich zniekształceń termicznych, wysokiej wydajności i opłacalności.

Lasery w procesach napawania i napawania

Użycie laserów jako źródła ciepła w napawaniu i napawaniu zapewnia precyzję i najmniejsze rozcieńczenie chemiczne do spawania dwóch materiałów. Zapewnia opłacalny sposób wykorzystania tańszych materiałów podłoża poprzez nałożenie napawania, które zapewnia odporność na korozję, utlenianie, zużycie i temperaturę. Wysoka szybkość produkcji, z jaką można wykończyć produkty, w połączeniu z niskimi kosztami materiałów sprawiają, że napawanie laserowe i napawanie są popularnym wyborem w wielu branżach.