В чем разница между наплавкой и облицовкой

«Твердое покрытие» и «покрытие» — два термина, которые часто используются как синонимы, на самом деле это разные области применения. Наплавка — это процесс сварки, при котором наносится износостойкая поверхность для дополнительной защиты и продления срока службы объекта. Обычно свариваемый материал содержит карбиды и, в большинстве случаев, это цементированный карбид, который выглядит как пучок сварных швов, уложенных рядом друг с другом.

Плакирование – это нанесение разнородного металла на поверхность другого металла. В облицовке обычно используется накладной материал, аналогичный основному материалу, но во многих случаях используется другой материал, чтобы придать полезное свойство только этой части компонента, например, высокую твердость, коррозионную стойкость или просто выполнить функцию восстановления. Как и в случае с наплавкой, лазерная наплавка не может подвергаться механической обработке и должна быть отшлифована.

Наплавка VS. Процесс облицовки

Несмотря на то, что наплавка и наплавка являются процессами наплавки поверхности, которые отличаются характеристиками материалов и отвечают разным требованиям, они оба могут быть достигнуты с использованием схожих процессов:

• Лазеры

• Термальный спрей

• Дуговая сварка порошковой проволокой или FCAW

• Плазменная дуговая сварка [PTA]

Выбор между наплавкой и облицовкой сводится к характеристикам, которые вы хотите придать, используемым материалам и пониманию окружающей среды, которой подвергается поверхность. При наплавке тяжелое, износостойкое покрытие из карбида/металла можно наносить с помощью лазера, термического напыления, напыления или сварки. Термическое напыление лучше всего подходит для предметов, чувствительных к тепловым искажениям, в отличие от напыления с плавлением, которое требует напыления пламенем и плавления с помощью горелки. Термическое напыление — это не процесс сварки; следовательно, прочность соединения очень низкая по сравнению со сварным или паяным покрытием. Традиционная наплавка может использоваться для нанесения очень толстого слоя (до 10 мм) износостойкого материала. Лазерная наплавка имеет преимущества по сравнению с другими процессами, прежде всего потому, что это процесс сварки, который имеет меньший нагрев, меньшее разбавление и меньшее растворение карбида. Все это позволяет получать очень тонкие наплавки.

Наплавка — это процесс наплавки, дающий совершенно новую поверхность, которую можно использовать с большим разнообразием наплавочных материалов в различных формах, таких как порошок, проволока или порошковая проволока. Более того, можно использовать традиционные процессы наложения, перечисленные выше. Как и лазерная наплавка, лазерная наплавка имеет преимущества по сравнению с другими процессами, прежде всего потому, что это процесс сварки с более низким нагревом и меньшим разбавлением. Все это позволяет получать очень тонкие плакированные накладки.

Лазерная наплавка и наплавка используются практически во всех отраслях промышленности в таких областях, как:

• Нефти и газа

• Автомобильная промышленность

• Строительное оборудование

• Сельское хозяйство

• Добыча

• Военный

• Выработка энергии

• Ремонт и восстановление инструментов, лопаток турбин и двигателей.

Лазерная наплавка и лазерная наплавка обеспечивают преимущества небольшой тепловой деформации, высокой производительности и экономической эффективности.

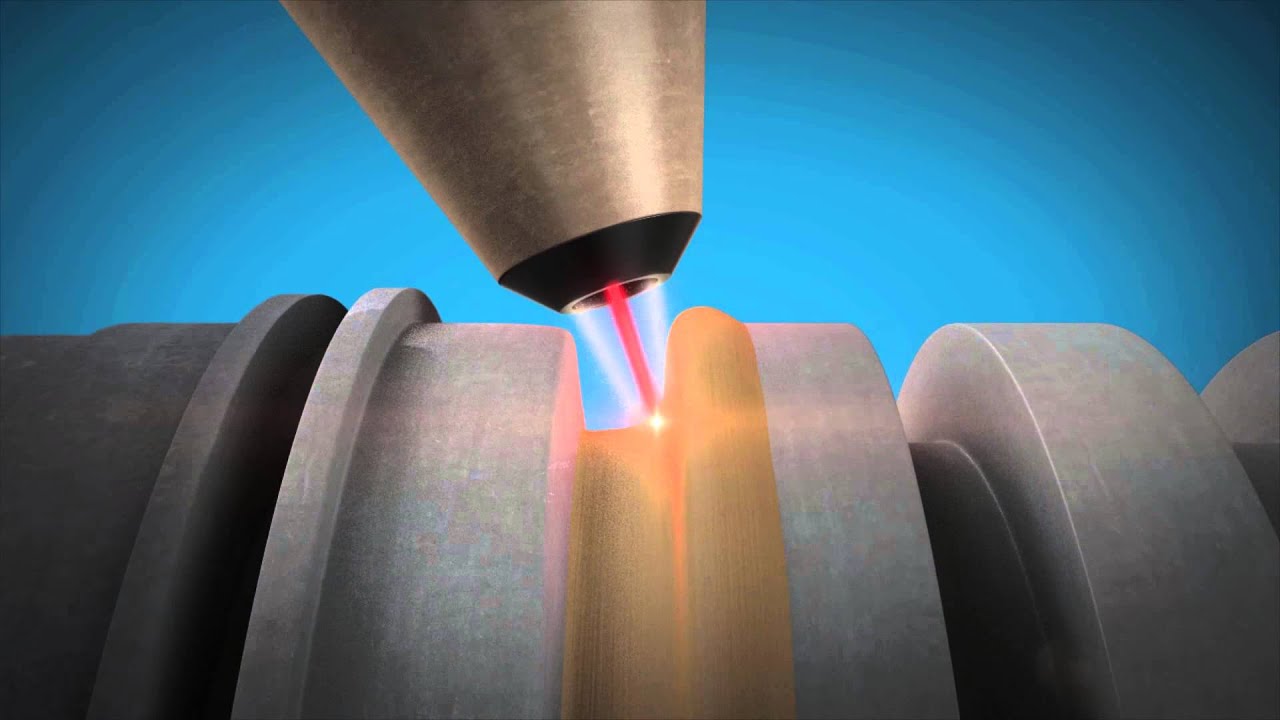

Лазеры в процессах наплавки и плакирования

Использование лазеров в качестве источника тепла при наплавке и наплавке обеспечивает точность и минимальное количество химического разбавления при сварке двух материалов. Он обеспечивает экономичный способ использования менее дорогих материалов подложки путем нанесения наплавленного слоя, который обеспечивает устойчивость к коррозии, окислению, износу и температуре. Высокая производительность, с которой могут быть изготовлены продукты, в сочетании с преимуществами стоимости материалов делают лазерную наплавку и наплавку популярным выбором для многих отраслей промышленности.