හොඳම අවසන් මෝල තෝරා ගන්නේ කෙසේද

කොහොමදCහූස්එම BESTEnd-Mඅසනීප

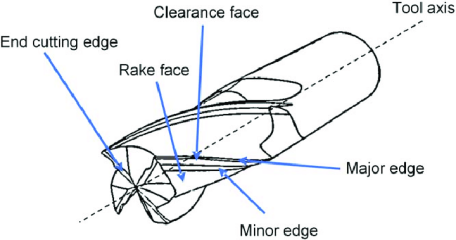

එන්ඩ් මෝල් යනු ලෝහ, ලී සහ ප්ලාස්ටික් වැනි විවිධ ද්රව්ය කැපීම සහ හැඩ ගැන්වීම සඳහා ඇඹරුම් මෙහෙයුම් වලදී භාවිතා කරන අත්යවශ්ය මෙවලම් වේ. අවසන් මෝලක ගුණාත්මකභාවය යන්ත්රෝපකරණ ප්රතිඵල, මෙවලම් ආයු කාලය සහ සමස්ත ඵලදායිතාවයට බෙහෙවින් බලපායි. හොඳම සහ වඩාත්ම සුදුසු අවසන් මෝල් ලබා ගන්නේ කෙසේද? මෙම ලිපියෙන්, අපි අවසන් මෝල් නිෂ්පාදකයෙකු තෝරාගැනීමේදී සලකා බැලිය යුතු ප්රධාන සාධක සහ අවසන් මෝලක තත්ත්ව නිර්ණායක සාකච්ඡා කරමු.

එන්ඩ් මෝල් යනු ලෝහ, ලී සහ ප්ලාස්ටික් වැනි විවිධ ද්රව්ය කැපීම සහ හැඩ ගැන්වීම සඳහා ඇඹරුම් මෙහෙයුම් වලදී භාවිතා කරන අත්යවශ්ය මෙවලම් වේ. අවසන් මෝලක ගුණාත්මකභාවය යන්ත්රෝපකරණ ප්රතිඵල, මෙවලම් ආයු කාලය සහ සමස්ත ඵලදායිතාවයට බෙහෙවින් බලපායි. හොඳම සහ වඩාත්ම සුදුසු අවසන් මෝල් ලබා ගන්නේ කෙසේද? මෙම ලිපියෙන්, අපි අවසන් මෝල් නිෂ්පාදකයෙකු තෝරාගැනීමේදී සලකා බැලිය යුතු ප්රධාන සාධක සහ අවසන් මෝලක තත්ත්ව නිර්ණායක සාකච්ඡා කරමු.

End Mill නිෂ්පාදකයෙකු තෝරා ගන්නේ කෙසේද?

මෙම කැපුම් මෙවලම්වල ගුණාත්මකභාවය, කාර්ය සාධනය සහ කල්පැවැත්ම සහතික කිරීම සඳහා නිවැරදි අවසන් මෝල් නිෂ්පාදකයා තෝරා ගැනීම ඉතා වැදගත් වේ.

1. කීර්තිය සහ පළපුරුද්ද:

සලකා බැලිය යුතු පළමු සාධකය වන්නේ නිෂ්පාදකයාගේ කීර්තිය සහ කර්මාන්තයේ පළපුරුද්දයි. උසස් තත්ත්වයේ අවසන් මෝල් නිෂ්පාදනය කිරීමේ ඔප්පු කළ වාර්තාවක් ඇති නිෂ්පාදකයින් සොයන්න. ඔවුන්ගේ වසර ගණනාවක අත්දැකීම්, සහතික කිරීම් සහ පාරිභෝගික සමාලෝචන සලකා බලන්න. කීර්තිමත් නිෂ්පාදකයෙකු විශ්වාසදායක සහ කල් පවතින අවසන් මෝල් සැපයීමට වැඩි ඉඩක් ඇත.

2. නිෂ්පාදන හැකියාවන්:

අවසන් මෝල් නිෂ්පාදකයාගේ නිෂ්පාදන හැකියාවන් අවබෝධ කර ගැනීම වැදගත්ය. උසස් යන්ත්රෝපකරණ, අති නවීන පහසුකම් සහ තත්ත්ව පාලනය සඳහා දැඩි කැපවීමක් ඇති නිෂ්පාදකයින් සොයන්න. අවසාන මෝල් සැලසුම් කිරීම, ඇඹරීම සහ ආලේපනය කිරීම සඳහා ගෘහස්ථ හැකියාවන් ඇති නිෂ්පාදකයෙකුට මෙවලම්වල ගුණාත්මකභාවය සහ ක්රියාකාරීත්වය පිළිබඳ වඩා හොඳ පාලනයක් ලබා දිය හැකිය.

3. ද්රව්ය තෝරාගැනීම සහ ආලේපන:

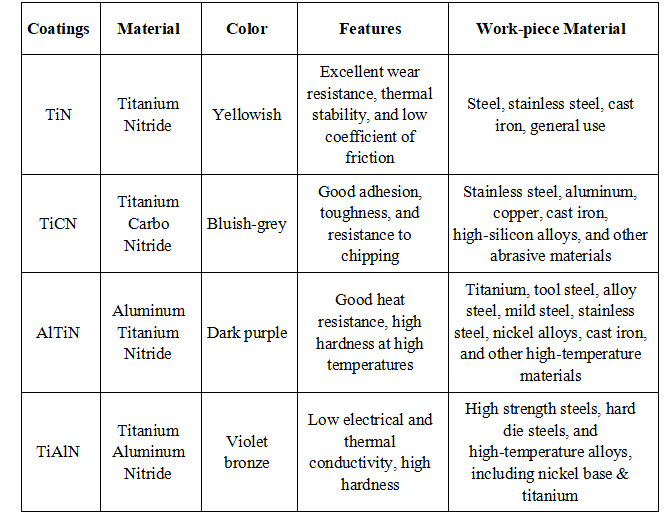

අවසන් මෝල් සඳහා නිෂ්පාදකයා විසින් පිරිනමනු ලබන ද්රව්ය පරාසය සලකා බලන්න. අධිවේගී වානේ (HSS), කාබයිඩ් සහ කොබෝල්ට් වැනි විවිධ ද්රව්ය, විවිධ ගුණ සහ කාර්ය සාධන ලක්ෂණ ඇත. හොඳ නිෂ්පාදකයෙකු විවිධ යන්ත්ර අවශ්යතා සපුරාලීම සඳහා විවිධ ද්රව්ය ඉදිරිපත් කළ යුතුය. මීට අමතරව, මෙවලමෙහි කල්පැවැත්ම සහ කාර්ය සාධනය වැඩි දියුණු කරන TiN, TiAlN, සහ DLC වැනි විවිධ ආලේපන තිබේදැයි විමසන්න.

4. අභිරුචිකරණ විකල්ප:

සෑම යන්ත්රෝපකරණ යෙදුමකටම එහි අනන්ය අවශ්යතා ඇත. විශ්වාසනීය අවසන් මෝල් නිෂ්පාදකයෙකු නිශ්චිත අවශ්යතා සපුරාලීම සඳහා අභිරුචිකරණ විකල්ප ඉදිරිපත් කළ යුතුය. මෙයට අභිරුචි මෙවලම් ජ්යාමිතිය, විශේෂ ආලේපන, හෝ වෙනස් කළ මෙවලම් දිග ඇතුළත් විය හැක. අවසාන මෝල් අභිරුචිකරණය කිරීමේ හැකියාව ඇති නිෂ්පාදකයෙකුට කාර්ය සාධනය සහ ඵලදායිතාව ප්රශස්ත කරන ගැලපෙන විසඳුම් සැපයිය හැකිය.

5. තාක්ෂණික සහාය සහ පාරිභෝගික සේවය:

නිෂ්පාදකයා විසින් සපයනු ලබන තාක්ෂණික සහාය සහ පාරිභෝගික සේවා මට්ටම සලකා බලන්න. හොඳ නිෂ්පාදකයෙකුට මෙවලම් තෝරාගැනීම, භාවිතය සහ දෝශ නිරාකරණය පිළිබඳ මග පෙන්වීමක් ලබා දිය හැකි දැනුමැති විශේෂඥයින් සිටිය යුතුය. පැන නගින ඕනෑම ගැටළු හෝ ගැටළු විසඳීම සඳහා කඩිනම් සහ ප්රතිචාරාත්මක පාරිභෝගික සේවාවක් සපයන නිෂ්පාදකයින් සොයන්න.

6. මිල සහ වටිනාකම:

මිල වැදගත් කරුණක් වන අතර, එය එකම නිර්ණය කිරීමේ සාධකය නොවිය යුතුය. මිල අඩු එන්ඩ් මෝල් මුලදී මුදල් ඉතිරි කළ හැකි නමුත් ඒවායේ කල්පැවැත්ම සහ කාර්ය සාධනය නොමැති විය හැක. ඔවුන්ගේ අවසන් මෝල්වල ගුණාත්මකභාවය සහ කාර්ය සාධනය සඳහා හොඳ වටිනාකමක් ලබා දෙන අතරම තරඟකාරී මිල ගණන් ලබා දෙන නිෂ්පාදකයින් සොයන්න. දැනුවත් තීරණයක් ගැනීමට මෙවලමක් සඳහා සමස්ත පිරිවැය සහ අපේක්ෂිත මෙවලම් ආයු කාලය සලකා බලන්න.

ප්රශස්ත යන්ත්රෝපකරණ ප්රතිඵල ලබා ගැනීම සඳහා නිවැරදි අවසන් මෝල් නිෂ්පාදකයා තෝරා ගැනීම ඉතා වැදගත් වේ. වැනි සාධක සලකා බලන්නකීර්තිය, අත්දැකීම්, නිෂ්පාදන හැකියාවන්, ද්රව්ය තෝරාගැනීම, අභිරුචිකරණ විකල්ප, තාක්ෂණික සහාය සහ මිල.මෙම සාධක ප්රවේශමෙන් ඇගයීමෙන්, ඔබට ඔබේ ඇඹරුම් මෙහෙයුම්වල කාර්යක්ෂමතාව, නිරවද්යතාවය සහ කල්පැවැත්ම සහතික කරමින් උසස් තත්ත්වයේ අවසන් මෝල් සපයන විශ්වාසදායක නිෂ්පාදකයෙකු තෝරා ගත හැකිය.

අවසන් මෝලක ගුණාත්මකභාවය විනිශ්චය කරන්නේ කෙසේද?

1. ද්රව්යයේ ගුණාත්මකභාවය:

සලකා බැලිය යුතු පළමු අංගය වන්නේ අවසන් මෝල නිෂ්පාදනය සඳහා භාවිතා කරන ද්රව්යය. උසස් තත්ත්වයේ අවසන් මෝල් සාමාන්යයෙන් කාබයිඩ් හෝ අධිවේගී වානේ (HSS) වැනි ද්රව්ය වලින් සාදා ඇත. කාබයිඩ් එන්ඩ් මෝල් ඒවායේ සුවිශේෂී දෘඪතාව සහ ඇඳුම් ප්රතිරෝධය සඳහා ප්රසිද්ධ වී ඇති අතර, ඒවා ඉල්ලුම් කරන යන්ත්ර යෙදුම් සඳහා සුදුසු වේ. HSS end mills හොඳ තද බවක් ලබා දෙන අතර අඩු ඉල්ලුමක් ඇති යෙදුම් සඳහා ලාභදායී වේ. අවසාන මෝල ඔබේ යන්ත්ර අවශ්යතාවලට ගැලපෙන උසස් තත්ත්වයේ ද්රව්යයකින් සාදා ඇති බව සහතික කිරීමට නිෂ්පාදකයාගේ පිරිවිතර පරීක්ෂා කරන්න.

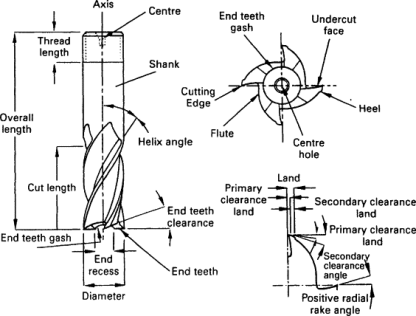

2. නිෂ්පාදන නිරවද්යතාව:

අවසන් මෝලක් නිෂ්පාදනය කරන නිරවද්යතාවය එහි ක්රියාකාරිත්වයට සැලකිය යුතු ලෙස බලපායි. දැඩි ඉවසීම් සහ ඉහළ නිරවද්යතාවයකින් නිපදවන අවසන් මෝල් සොයන්න. සමමිතික නළා, නිවැරදිව බිම් කැපුම් දාර සහ නිශ්චිත මානයන් වැනි මෙවලමෙහි සැලසුමේ නිරවද්යතාවයේ සලකුණු සඳහා පරීක්ෂා කරන්න. හොඳින් නිශ්පාදනය කරන ලද අවසන් මෝලක මෙවලම පුරාවටම ස්ථායී ජ්යාමිතිය ඇති අතර, නිරවද්ය සහ පුනරාවර්තනය කළ හැකි යන්ත්රෝපකරණ ප්රතිඵල සහතික කරයි.

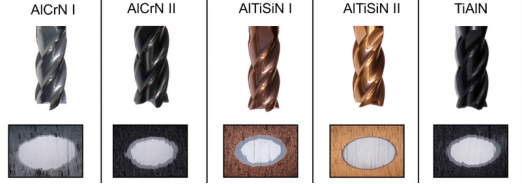

3. ආලේපනයේ ගුණාත්මකභාවය:

අවසන් මෝල් සඳහා යොදන ලද ආලේපන ඝර්ෂණය අඩු කිරීම, දෘඪතාව වැඩි කිරීම සහ චිප් ඉවත් කිරීම වැඩිදියුණු කිරීම මගින් ඔවුන්ගේ කාර්ය සාධනය වැඩි දියුණු කරයි. උසස් තත්ත්වයේ අවසන් මෝල් බොහෝ විට ටයිටේනියම් නයිට්රයිඩ් (TiN), ටයිටේනියම් ඇලුමිනියම් නයිට්රයිඩ් (TiAlN) හෝ දියමන්ති වැනි කාබන් (DLC) වැනි ද්රව්යවලින් ආලේප කර ඇත. අවසන් මෝලක ගුණාත්මකභාවය විනිශ්චය කරන විට, ඒකාකාරී බව, සුමට බව සහ ඇලවීම සඳහා ආලේපනය පරීක්ෂා කරන්න. උසස් තත්ත්වයේ ආලේපනයක් ඒකාකාරව යොදනු ලැබේ, දෝෂ වලින් තොර, සහ මෙවලමෙහි මතුපිටට හොඳ ඇලීමක් ඇත.

අවසන් මෝල් වල මූලික ආලේපන සමහරක්

4. කැපුම් දාරයේ ශක්තිය සහ තියුණු බව:

නිශ්චිත සහ කාර්යක්ෂම කැපීම සාක්ෂාත් කර ගැනීම සඳහා අවසන් මෝලක කැපුම් දාරය ඉතා වැදගත් වේ. එහි ශක්තිය සහ තියුණු බව තක්සේරු කිරීම සඳහා විශාලනය යටතේ කැපුම් දාරය පරීක්ෂා කරන්න. උසස් තත්ත්වයේ අවසන් මෝලක චිප්ස් හෝ නික් වලින් තොර තියුණු කැපුම් දාරයක් ඇත. කැපුම් දාරය දිගුකාලීන මෙවලම් ආයු කාලය සහ ස්ථාවර කැපුම් කාර්ය සාධනය සහතික කිරීම සඳහා හොඳ ශක්තියක් සහ ඇඳීමට ප්රතිරෝධයක් දැක්විය යුතුය.

5. චිප් ඉවත් කිරීම:

චිප් ගොඩනැගීම වැළැක්වීම සහ අවසන් මෝලක සමස්ත කාර්ය සාධනය වැඩිදියුණු කිරීම සඳහා කාර්යක්ෂම චිප් ඉවත් කිරීම ඉතා වැදගත් වේ. සුමට චිප් ඉවත් කිරීමට ඉඩ සලසන හොඳින් සැලසුම් කරන ලද නළා සහිත අවසන් මෝල් සොයන්න. කපන ප්රදේශයෙන් චිප්ස් පහසුවෙන් ඉවත් කිරීමට පහසුකම් සැලසීම සඳහා නළාවලට නිසි පරතරයක්, ගැඹුරක් සහ හැඩයක් තිබිය යුතුය. අවසන් මෝල්ඵලදායි චිප් ඉවත් කිරීමේ හැකියාවන් සමඟින් මෙවලම් අධික වීම, තාපය ගොඩනැගීම සහ නොමේරූ මෙවලම් අසාර්ථක වීම වැළැක්වීමට උපකාරී වේ.

6. කාර්ය සාධනය සහ මෙවලම් ජීවිතය:

එන්ඩ් මෝල් එකක ගුණාත්මක භාවයේ අවසාන විනිශ්චයකරු වන්නේ එහි ක්රියාකාරීත්වය සහ මෙවලම් ආයු කාලයයි. නිශ්චිත කැපුම් ලබා ගැනීමට, තියුණු බව පවත්වා ගැනීමට සහ ස්ථාවර ප්රතිඵල ලබා දීමට අවසන් මෝලෙහි ඇති හැකියාව තක්සේරු කරන්න. මෙවලම් ආයු කාලය සහ අවසාන මෝල කාලයත් සමඟ එහි කැපුම් කාර්ය සාධනය රඳවා තබා ගන්නේ කෙසේද යන්න සලකා බලන්න. උසස් තත්ත්වයේ අවසන් මෝල් දිගු මෙවලම් ආයු කාලය, මෙවලම් ඇඳීම අඩු කිරීම සහ ස්ථාවර කාර්ය සාධනය ප්රදර්ශනය කරනු ඇත, එහි ප්රතිඵලයක් ලෙස ඵලදායිතාව සහ පිරිවැය-ඵලදායීතාවය වැඩි දියුණු වේ.

අවසාන මෝලක ගුණාත්මක භාවය විනිශ්චය කිරීම සඳහා ද්රව්යමය ගුණාත්මකභාවය, නිෂ්පාදන නිරවද්යතාවය, ආලේපනයේ ගුණාත්මකභාවය, අති නවීන ශක්තිය සහ තියුණු බව, චිප් ඉවත් කිරීමේ හැකියාව සහ සමස්ත ක්රියාකාරීත්වය ඇතුළු විවිධ සාධක පිළිබඳ ප්රවේශමෙන් ඇගයීම අවශ්ය වේ. මෙම සාධක සලකා බැලීමෙන්, ඔබට උසස් තත්ත්වයේ අවසන් මෝල් තෝරාගත හැක.

ඔබ ටංස්ටන් කාබයිඩ් ස්ටඩ් ගැන උනන්දුවක් දක්වන්නේ නම් සහ වැඩිදුර තොරතුරු ලබා ගැනීමට අවශ්ය නම්, කරුණාකර වම් පස ඇති දුරකථන අංකයෙන් හෝ විද්යුත් තැපෑලෙන් හෝ පිටුවේ පහළින් ඇති අපට තැපැල් යවන්න.