Paano Gupitin ang Tungsten Carbide Rod?

Paano Gupitin ang Tungsten carbide rod?

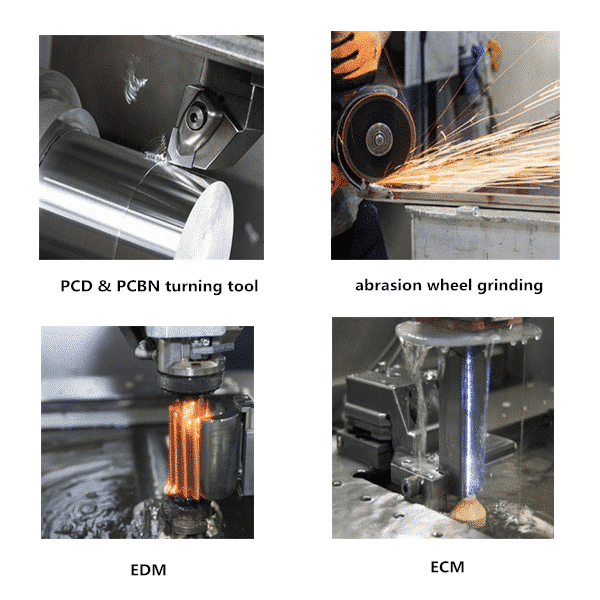

Alam namin na ang katigasan ng materyal ng kasangkapan mismo ay dapat na mas mataas kaysa sa katigasan ng piraso ng trabaho na gagawing makina. Ang katigasan ng Rockwell ng cemented carbide ay karaniwang nasa paligid ng HRA78 hanggang HRA90. Kung gusto mong maka-iskor o maputol ang mga tungsten carbide rod nang epektibo, maaaring magawa ang sumusunod na 4 na paraan, na abrasion wheel grinding, machining gamit ang super hard material, electrolytic machining(ECM), at electric discharge machining (EDM).

1. Gupitin nang blangko ang carbide rod sa pamamagitan ng paggiling ng gulong

Mula ngayon, ang mga materyales na maaaring magproseso ng mga carbide blank ay pangunahing tumutukoy sa poly-crystalline cubic boron nitride(PCBN)at poly-crystalline diamond(PCD).

Ang mga pangunahing materyales para sa paggiling ng mga gulong ay berdeng silikon na karbid at brilyante. Dahil ang paggiling ng silicon carbide ay bubuo ng thermal stress na lampas sa limitasyon ng lakas ng cemented carbide, ang mga bitak sa ibabaw ay madalas na nangyayari, na ginagawang ang silicon carbide ay hindi isang mainam na opsyon upang makagawa ng ibabaw na matitiyak.

Bagama't ang PCD grinding wheel ay kwalipikadong kumpletuhin ang lahat ng mga gawain mula sa roughing hanggang sa pagtatapos sa carbide blanks, upang mabawasan ang pagkawala ng grinding wheel, carbide blanks ay pre-processed sa pamamagitan ng electric machining method, pagkatapos ay gawin ang semi-finishing at fine- pagtatapos sa pamamagitan ng paggiling ng gulong sa wakas.

2. Gupitin ang carbide bar sa pamamagitan ng paggiling at pag-ikot

Mga materyales ng CBN at PCBN, na nilayon bilang isang paraan sa pagputol ng mga itim na metal na may katigasan, tulad ng tumigas na bakal at cast steel (bakal). Nagagawa ng boron nitrite na makatiis sa impluwensya ng mataas na temperatura (mahigit sa 1000 degrees) at humawak ng tigas sa 8000HV. Ginagawa nitong katumbas ang pag-aari na ito sa pagproseso ng mga carbide blank, lalo na para sa mga istrukturang bahagi na binubuo ng carbide core at steel casing sa ilalim ng interference fit.

Gayunpaman, kapag ang tigas ng mga sementadong bahagi ng karbida ay mas mataas kaysa sa HRA90, ganap na wala sa liga ng boron nitrite upang maputol, hindi na kailangang igiit ang mga tool ng PCBN at CBN. maaari lamang tayong bumaling sa mga diamond PCD cutter bilang kapalit sa ilalim ng kondisyong ito.

Hindi pa rin natin makalimutan ang kawalan ng mga pagsingit ng PCD, ang kawalan nito ng kakayahang makakuha ng napakatalim na mga gilid at ang abala na gagawin gamit ang mga chipbreaker. Samakatuwid, magagamit lang ang PCD para sa pinong pagputol ng mga non-ferrous na metal at non-metal, ngunit hindi makakamit ang ultra-precision mirror-cutting ng mga carbide blank, kahit hindi pa.

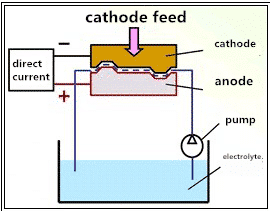

3. Electrolytic Machining (ECM)

Ang pagpoproseso ng electrolytic ay ang pagproseso ng mga bahagi sa pamamagitan ng prinsipyo na ang carbide ay maaaring matunaw sa electrolyte (NaOH). Tinitiyak nito na hindi umiinit ang ibabaw ng carbide workpiece. At ang punto ay ang bilis ng pagproseso at kalidad ng pagproseso ng ECM ay independiyente sa mga pisikal na katangian ng materyal na ipoproseso.

4. Electric discharge machining (EDM)

Ang prinsipyo ng EDM ay batay sa electrical corrosion phenomenon sa pagitan ng tool at ng workpiece (positibo at negatibong mga electrodes) sa panahon ng pulse spark discharge upang alisin ang labis na mga bahagi ng carbide upang makamit ang paunang natukoy na mga kinakailangan sa pagproseso para sa laki, hugis at kalidad ng ibabaw ng workpiece . Tanging mga electrodes na tanso-tungsten at mga electrodes na tanso-pilak ang maaaring magproseso ng mga blangko ng carbide.

Sa madaling salita, ang EDM ay hindi gumagamit ng mekanikal na enerhiya, hindi nakasalalay sa mga puwersa ng pagputol upang alisin ang metal, ngunit direktang gumagamit ng elektrikal na enerhiya at init upang alisin ang bahagi ng karbida.