Wie viel wissen Sie über den PDC-Cutter?

Wie viel wissen Sie über den PDC-Cutter?

Über PDC (Polykristalliner Diamant-Kompakt)-Schneider

PDC (Polykristalliner Diamant-Kompakt)-Schneider ist eine Art superhartMaterial, das polykristallinen Diamant mit Wolframcarbid-Substrat bei ultrahoher Temperatur und Druck verdichtet.

Die Erfindung des PDC-Cutters trieb dieBohrer mit fester Schneidein der Bohrindustrie in den Vordergrund, und die Idee wurde sofort populär. Seit derScherenDie Wirkung von PDC-Fräsern ist effektiver als die Zerkleinerungswirkung eines feststehenden Messers mit Knopf oder Zahnspitze- bisschensind sehr gefragt.

1982 machten PDC-Bohrkronen nur 2 % der gesamten gebohrten Füße aus. 2010 wurden 65 % der gesamten gebohrten Fläche von PDC produziert.

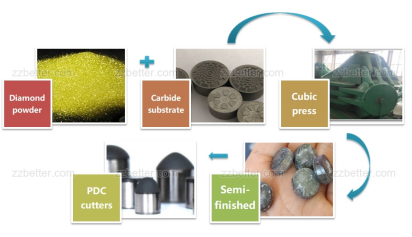

Wie PDC-Cutter hergestellt werden?

PDC-Schneider bestehen aus Wolframcarbid-Substrat und synthetischem Diamantkorn. Es wird unter Verwendung einer Kombination aus hoher Temperatur und hohem Druck mit dem Katalysator aus einer Kobaltlegierung hergestellt, um die Bindung von Diamant und Karbid während des Sinterprozesses zu unterstützen. Während des Abkühlprozesses schrumpft das Wolframkarbid 2,5-mal schneller als der Diamant, der Diamant und Wolframkarbid miteinander verbindet und danach einen PDC-Schneider bildet.

Eigenschaften und Anwendungen

Da PDC-Schneider aus Diamantkorn und Wolframcarbid-Substrat bestehen, kombinieren sie die Vorteile von Diamant und Wolframcarbid:

1. Hhoch abriebfest

2. Hhohe Schlagfestigkeit

3. HHohe thermische Stabilität

Jetzt werden PDC-Fräser in großem Umfang für Ölfeldbohrungen, Gas- und geologische Erkundungen, Kohlebergbau und viele andere Bohr- und Fräsanwendungen eingesetzt, Werkzeuge wie PDC-Bohrer, wie Stahl-PDC-Bohrer und Matrix-PDC-Bohrer für Ölbohrungen und Dreikegelige PDC-Bohrer für den Kohlebergbau.

Einschränkungen

Schlagschäden, Hitzeschäden und abrasiver Verschleiß beeinträchtigen alle die Leistung eines Bohrers und können selbst in den weichsten geologischen Formationen auftreten. Die Formation, die für einen PDC-Bohrer am schwierigsten zu bohren ist, sind jedoch extrem abrasive.

Großer VS kleiner Schneider

Generell gilt, dass große Fräser (19 mm bis 25 mm) aggressiver sind als kleine Fräser. Sie können jedoch Drehmomentschwankungen verstärken. Wenn das BHA nicht darauf ausgelegt ist, mit der erhöhten Aggressivität umzugehen, kann es außerdem zu Instabilität kommen.

Es hat sich gezeigt, dass kleinere Fräser (8 mm, 10 mm, 13 mm und 16 mm) bei bestimmten Anwendungen mit einem höheren ROP bohren als große Fräser. Eine solche Anwendung ist Kalkstein.

Außerdem sind Bits mit kleineren Schneidwerkzeugen ausgelegt, aber mehr von ihnen können einem höheren Aufprall standhalten Wird geladen.

Außerdem erzeugen kleine Schneidgeräte kleinere Stecklinge, während große Schneidegeräte größere Stecklinge erzeugen. Großes Bohrklein kann Probleme bei der Lochreinigung verursachen, wenn die Bohrflüssigkeit das Bohrklein nicht den Ringraum hinauftragen kann.

Schneideform

Die gebräuchlichste PDC-Form ist der Zylinder, zum Teil, weil zylindrische Fräser leicht innerhalb der Beschränkungen eines gegebenen Meißelprofils angeordnet werden können, um große Fräserdichten zu erreichen. Elektronendrahterodiermaschinen können PDC-Diamanttische präzise schneiden und formen. Die nichtplanare Grenzfläche zwischen dem Diamanttisch und dem Substrat reduziert Eigenspannungen. Diese Merkmale verbessern die Beständigkeit gegen Absplittern, Absplittern und Diamanttisch-Delaminierung. Andere Schnittstellendesigns maximieren die Stoßfestigkeit durch Minimierung der Restspannungsniveaus.