Hoeveel weet u over de PDC-snijder?

Hoeveel weet u over de PDC-snijder?

Over PDC-snijder (Polycrystalline Diamond Compact)

PDC (Polycrystalline Diamond Compact) Cutter is een soort superhardmateriaal dat polykristallijne diamant verdicht met wolfraamcarbidesubstraat bij ultrahoge temperatuur en druk.

De uitvinding van de PDC-snijder dreef debit met vaste freesop de voorgrond in de boorindustrie, en het idee werd meteen populair. sinds descherenactie van PDC-snijders is effectiever dan de verpletterende actie van een knop of getande bit, vaste messen- beetjezijn veel gevraagd.

In 1982 waren PDC-boren goed voor slechts 2% van het totale aantal geboorde voeten. In 2010 werd 65% van het totale geboorde gebied geproduceerd door PDC.

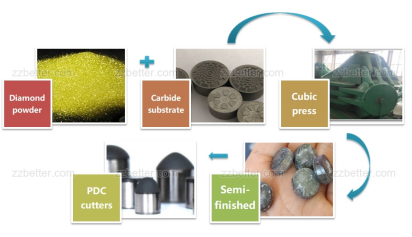

Hoe PDC-snijders worden gemaakt?

PDC-frezen zijn gemaakt van wolfraamcarbidesubstraat en synthetisch diamantgruis. Het is gemaakt met behulp van een combinatie van hoge temperatuur en hoge druk met de katalysator van kobaltlegering om diamant en carbide te helpen binden tijdens het sinterproces. Tijdens het koelproces krimpt het wolfraamcarbide met een snelheid van 2,5 keer sneller dan de diamant, die diamant en wolfraamcarbide combineert en daarna een PDC-snijder vormt.

Kenmerken en toepassingen

Omdat PDC Cutters bestaan uit diamantgruis en wolfraamcarbidesubstraat, combineert het de voordelen van zowel diamant als wolfraamcarbide:

1. Hhoge slijtvastheid

2. Hhoge slagvast

3. Hhoge thermische stabiel

Nu worden PDC-snijders op grote schaal toegepast op olieveldboringen, gas- en geologische exploratie, kolenwinning en vele andere boor- en freestoepassingen, gereedschap als PDC-boorbits, zoals stalen PDC-boorbits en matrix PDC-boorbits voor olieboringen en Tri-cone PDC-boren voor mijnbouw.

Beperkingen

Impactschade, hitteschade en schurende slijtage belemmeren allemaal de prestaties van een boor en kunnen zelfs in de zachtste geologische formaties voorkomen. De moeilijkste formatie voor een PDC-bit om te boren is echter extreem schurende.

Grote VS kleine snijder

Als algemene regel geldt dat grote frezen (19 mm tot 25 mm) agressiever zijn dan kleine frezen. Ze kunnen echter de koppelfluctuaties vergroten. Als de BHA niet is ontworpen om de verhoogde agressiviteit aan te kunnen, kan dit bovendien leiden tot instabiliteit.

Het is aangetoond dat kleinere frezen (8 mm, 10 mm, 13 mm en 16 mm) bij bepaalde toepassingen met een hogere ROP boren dan grote frezen. Een dergelijke toepassing is kalksteen.

Bits zijn ook ontworpen met kleinere frezen, maar er zijn er meer die een grotere impact kunnen weerstaan bezig met laden.

Bovendien produceren kleine snijders kleinere stekken, terwijl grote snijders grotere stekken produceren. Grote snippers kunnen problemen veroorzaken bij het schoonmaken van de gaten als de boorvloeistof het zaagsel niet door de annulus kan dragen.

vorm van de snijder:

De meest voorkomende PDC-vorm is de cilinder, deels omdat cilindrische frezen gemakkelijk kunnen worden gerangschikt binnen de beperkingen van een bepaald bitprofiel om grote freesdichtheden te bereiken. Elektronendraadontladingsmachines kunnen PDC-diamanttafels nauwkeurig snijden en vormen. De niet-vlakke interface tussen de diamanttafel en het substraat vermindert restspanningen. Deze eigenschappen verbeteren de weerstand tegen afbrokkelen, afbrokkelen en delaminatie van de diamanttafel. Andere interface-ontwerpen maximaliseren de slagvastheid door de restspanningsniveaus te minimaliseren.