Poedermetallurgie en wolfraamcarbide

Poedermetallurgie en wolfraamcarbide

In de moderne industrie worden wolfraamcarbideproducten voornamelijk gemaakt door poedermetallurgie. U kunt veel vragen hebben over poedermetallurgie en wolfraamcarbide. Wat is poedermetallurgie? Wat is wolfraamcarbide? En hoe wordt wolfraamcarbide gemaakt door poedermetallurgie? In dit lange artikel krijg je het antwoord.

De belangrijkste inhoud van dit artikel is als volgt:

1. Poedermetallurgie:

1.1Korte introductie van poedermetallurgie

1.2Geschiedenis van poedermetallurgie

1.3 Materiaal dat door poedermetallurgie moet worden vervaardigd;

1.4 Productieproces door poedermetallurgie

2. wolfraamcarbide:

2.1 Korte introductie van wolfraamcarbide:

2.2Redenen voor het toepassen van poedermetallurgie

2.3 Productieproces van wolfraamcarbide:

3.Summary

1. Poedermetallurgie:

1.1 korte introductie van poedermetallurgie:

Poedermetallurgie is een productieproces om materialen of componenten te maken door het poeder in een bepaalde vorm te verdichten en te sinteren bij een temperatuur onder het smeltpunt. Deze methode wordt pas een kwart eeuw geleden erkend als een superieure manier om onderdelen van hoge kwaliteit te produceren. Het proces van wolfraamcarbide omvat hoofdzakelijk twee delen: de ene verdicht het poeder in een matrijs en de andere verwarmt de compact in een beschermende omgeving. Deze methode kan worden gebruikt om tal van structurele poedermetallurgiecomponenten, zelfsmerende lagers en snijgereedschappen te produceren. Tijdens dit proces kan poedermetallurgie helpen om materiaalverliezen te verminderen en de kosten van de eindproducten te verlagen. Over het algemeen is poedermetallurgie geschikt voor het vervaardigen van die producten die veel kosten door alternatieve processen of die uniek zijn en alleen kunnen worden gemaakt door poedermetallurgie. Een van de grootste voordelen van poedermetallurgie is dat het poedermetallurgieproces flexibel genoeg is om de fysieke kenmerken van een product aan te passen aan uw specifieke eigenschappen en prestatie-eisen. Deze fysieke kenmerken omvatten de complexe structuur en vorm, porositeit, prestatie, prestatie bij belasting, absorptie van trillingen, grote precisie, goede oppervlakteafwerking, grote series stukken met nauwe toleranties en speciale eigenschappen zoals hardheid en slijtvastheid.

1.2Geschiedenis van poedermetallurgie

De geschiedenis van poedermetallurgie begint met metaalpoeder. Sommige poederproducten werden gevonden in de Egyptische graven in de derde eeuw voor Christus, en non-ferro en ferrometalen werden gevonden in het Midden-Oosten en verspreidden zich vervolgens naar Europa en Azië. De wetenschappelijke basis van poedermetallurgie werd in de 16e eeuw gevonden door de Russische wetenschapper Mikhail Lomonosov. Hij bestudeert als eerste het proces van het omzetten van verschillende metalen, zoals lood, in poederachtige situaties.

In 1827 presenteerde een andere Russische wetenschapper Peter G. Sobolevsky echter een nieuwe methode om sieraden en andere items met poeders te maken. Aan het begin van de twintigste eeuw veranderde de wereld. Er worden poedermetallurgietechnologieën gebruikt en met de ontwikkeling van elektronica nam de belangstelling toe. Na het midden van de 21e eeuw namen de producten geproduceerd door poedermetallurgie sterk toe.

1.3Materialen die door poedermetallurgie moeten worden vervaardigd;

Zoals we eerder hebben vermeld, is poedermetallurgie geschikt voor het vervaardigen van die producten die veel zullen kosten door een alternatief proces of die uniek zijn en alleen kunnen worden gemaakt door poedermetallurgie. In dit deel zullen we in detail over deze materialen praten.

A.Materialen die veel kosten door een alternatief proces

Structurele onderdelen en poreuze materialen zijn materialen die op andere manieren veel kosten. Structurele onderdelen omvatten sommige metalen, zoals koper, messing, brons, aluminium, enzovoort. Ze kunnen op andere manieren worden vervaardigd. Mensen poederen echter graag metallurgie vanwege de lagere kosten. Poreuze materialen zoals oliehoudendelagers worden vaak gemaakt door poedermetallurgie. Op deze manier kan het toepassen van poedermetallurgie de initiële kosten verlagen.

B.Unieke materialen die alleen kunnen worden gemaakt door poedermetallurgie

Er zijn twee soorten unieke materialen die niet met alternatieve methoden kunnen worden geproduceerd. Het zijn vuurvaste metalen en composietmaterialen.

Vuurvaste metalen hebben een hoog smeltpunt en zijn moeilijk te produceren door smelten en gieten. De meeste van deze metalen zijn ook bros. Tot deze metalen behoren wolfraam, molybdeen, niobium, tantaal en renium.

Wat betreft de composietmaterialen, er zijn verschillende materialen, zoals elektrisch contactmateriaal, harde metalen, wrijvingsmaterialen, diamantsnijgereedschappen, verschillende smeedproducten, zacht magnetisch composiet, enzovoort. Deze composieten van twee of meer metalen zijn onoplosbaar en sommige metalen hebben een hoog smeltpunt.

1.4 Productieproces door poedermetallurgie

Het belangrijkste productieproces in poedermetallurgie is mengen, verdichten en sinteren.

1.4.1 Mengen

Meng het metaalpoeder of de poeders. Dit proces wordt uitgevoerd in een kogelfreesmachine met bindmetaal.

1.4.2 Compact

Laad het mengsel in een matrijs of mal en oefen druk uit. In dit proces worden de compacts groen wolfraamcarbide genoemd, wat ongesinterd wolfraamcarbide betekent.

1.4.3 Sinter

Verwarm het groene wolfraamcarbide in een beschermende atmosfeer bij een temperatuur onder het smeltpunt van de hoofdcomponenten, zodat de poederdeeltjes aan elkaar lassen en het object voldoende sterkte verlenen voor het beoogde gebruik. Dit wordt sinteren genoemd.

2. wolfraamcarbide:

2.1 Korte introductie van wolfraamcarbide:

Wolfraamcarbide, ook wel wolfraamlegering, harde legering, hardmetaal of gecementeerd carbide genoemd, is een van de moeilijkste gereedschapsmaterialen ter wereld, alleen na diamant. Als composiet van wolfraam en koolstof erft wolfraamcarbide de voordelen van de twee grondstoffen. Het heeft veel goede eigenschappen zoals hoge hardheid, goede sterkte, slijtvastheid, slagvastheid, schokbestendigheid, duurzaamheid, enzovoort. Kwaliteiten kunnen ook een rol spelen bij het beïnvloeden van de prestaties van wolfraamcarbide zelf. Er zijn veel gradiëntseries, zoals YG, YW, YK, enzovoort. Deze kwaliteitsreeksen verschillen van het bindmiddelpoeder dat aan het wolfraamcarbide wordt toegevoegd. Wolfraamcarbide uit de YG-serie kiest kobalt als bindmiddel, terwijl wolfraamcarbide uit de YK-serie nikkel als bindmiddel gebruikt.

Met zoveel voordelen geconcentreerd op dit soort gereedschapsmateriaal, heeft wolfraamcarbide brede toepassingen. Wolfraamcarbide kan in vele soorten producten worden gemaakt, waaronder knoppen van wolfraamcarbide, staven van wolfraamcarbide, platen van wolfraamcarbide, frezen van wolfraamcarbide, frezen van wolfraamcarbide, messen van wolfraamcarbide, pennen van wolfraamcarbide, staven van wolfraamcarbide en zo Aan. Ze kunnen op grote schaal worden gebruikt als onderdeel van boren voor tunnels, graven en mijnbouw. En ze kunnen worden toegepast als snijgereedschap om te snijden, frezen, draaien, groefsteken, enzovoort. Behalve voor de industriële toepassing kan wolfraamcarbide ook in het dagelijks leven worden gebruikt, zoals het bolletje in de penpunt van de gelpen.

2.2Redenen voor het toepassen van poedermetallurgie

Wolfraamcarbide is een vuurvast metaal, dus het is moeilijk te verwerken met gewone productiemethoden. Wolfraamcarbide is een materiaal dat alleen door poedermetallurgie kan worden vervaardigd. Behalve wolfraamcarbide bevatten wolfraamcarbideproducten ook andere metalen, zoals kobalt, nikkel, titanium of tantaal. Ze worden gemengd, door mallen geperst en vervolgens bij hoge temperaturen gesinterd. Wolfraamcarbide heeft een hoog smeltpunt en moet bij een hoge temperatuur van 2000 worden gesinterd om de gewenste maat en vorm te vormen en een hoge hardheid te verkrijgen.

2.3 Productieproces van wolfraamcarbide:

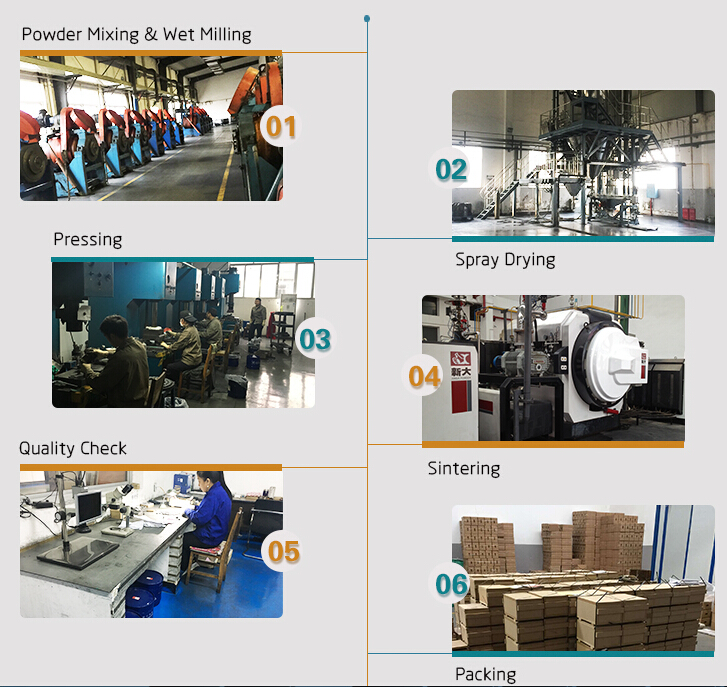

In de fabriek passen we poedermetallurgie toe om producten van wolfraamcarbide te vervaardigen.Het belangrijkste proces van poedermetallurgie is het mengen van de poeders, compacte poeders en sintergroene compacten. Gezien de speciale eigenschappen van wolfraamcarbide waarover we in de 2.1 Korte introducties van wolfraamcarbide hebben gesproken, is het fabricageproces van wolfraamcarbide complexer. De details zijn als volgt:

2.3.1 Mengen

Tijdens het mengen zullen werknemers het hoogwaardige wolfraamcarbidepoeder en bindmiddelpoeder, dat voornamelijk kobalt- of nikkelpoeder is, in een bepaalde verhouding mengen. Het aandeel wordt bepaald door het cijfer waar de klanten om vragen. Zo zit er 8% kobaltpoeder in het YG8 wolfraamcarbide. Verschillende bindmiddelpoeders hebben verschillende voordelen. Als de meest voorkomende is kobalt in staat om de wolfraamcarbidedeeltjes nat te maken en ze zeer stevig te binden. De prijs van kobalt stijgt echter en kobaltmetaal wordt steeds zeldzamer. De andere twee bindmetalen zijn nikkel en ijzer. Wolfraamcarbideproducten met ijzerpoeder als bindmiddel hebben een lagere mechanische sterkte dan die met kobaltpoeder. Soms zullen fabrieken nikkel gebruiken als vervanging voor kobalt, maar de eigenschappen van wolfraamcarbide-nikkelproducten zullen lager zijn dan die van wolfraamcarbide-kobaltproducten.

2.3.2 Nat frezen

Mengsels worden in een kogelfreesmachine gedaan, waarin wolfraamcarbide voeringen of roestvrijstalen voeringen zitten. Tijdens het nat malen worden ethanol en water toegevoegd. De korrelgrootte van wolfraamcarbidedeeltjes zal de eigenschappen van de eindproducten beïnvloeden. Over het algemeen zal wolfraamcarbide met een grotere korrelgrootte een lagere hardheid hebben.

Na het nat malen wordt het slurrymengsel na het zeven in de container gegoten, wat een belangrijke maatregel is om vervuiling van wolfraamcarbide te voorkomen. De slurry wolfraamcarbide wordt in de container bewaard om te wachten op de volgende stappen.

2.3.3 Droge spray

Dit proces is om het water en de ethanol in het wolfraamcarbide te verdampen en het wolfraamcarbide-mengselpoeder in een sproeidroogtoren te drogen. Edelgassen worden aan de sproeitoren toegevoegd. Om de kwaliteit van het uiteindelijke wolfraamcarbide te waarborgen, moet de vloeistof in het wolfraamcarbide volledig zijn opgedroogd.

2.3.4 Zeven

Na droog spuiten zullen de arbeiders het wolfraamcarbidepoeder zeven om de mogelijke oxidatieklonten te verwijderen, die het verdichten en sinteren van wolfraamcarbide zullen beïnvloeden.

2.3.5 Verdichten

Tijdens het verdichten zal de arbeider machines gebruiken om wolfraamcarbide groene compacten te produceren in verschillende maten en vormen volgens de tekeningen. Over het algemeen worden groene compacts geperst door automatische machines. Sommige producten zijn anders. Wolfraamcarbidestaven worden bijvoorbeeld gemaakt door extrusiemachines of isostatische machines met droge zakken. De grootte van groene compacten is groter dan de uiteindelijke wolfraamcarbideproducten, omdat de compacts bij sinteren zullen krimpen. Tijdens het verdichten zullen enkele vormmiddelen zoals paraffinewas worden toegevoegd om de verwachte verdichtingen te verkrijgen.

2.3.6 Sinteren

Het lijkt alsof sinteren een eenvoudig proces is, omdat arbeiders alleen de groene compacts in de sinteroven hoeven te doen. In feite is sinteren complex en er zijn vier fasen tijdens het sinteren. Dit zijn de verwijdering van het vormmiddel en de voorverbrandingsfase, de sinterfase in de vaste fase, de sinterfase in de vloeibare fase en de koelfase. De wolfraamcarbideproducten krimpen sterk tijdens het sinteren in de vaste fase.

Bij het sinteren moet de temperatuur geleidelijk stijgen en de temperatuur zal zijn hoogtepunt bereiken in de derde fase, de sinterfase in de vloeibare fase. De sinteromgeving moet zeer schoon zijn. De wolfraamcarbide producten zullen tijdens dit proces sterk krimpen.

2.3.7 Laatste controle

Voordat werknemers de wolfraamcarbideproducten inpakken en naar klanten sturen, moet elk stuk wolfraamcarbideproduct zorgvuldig worden geïnspecteerd. Diverse apparatuur in laboratoriazal in dit proces worden gebruikt, zoals een Rockwell-hardheidsmeter, metallurgische microscoop, dichtheidstester, coercimeter, enzovoort. Hun kwaliteit en eigenschappen, zoals hardheid, dichtheid, interne structuur, hoeveelheid kobalt en andere eigenschappen, moeten worden geïnspecteerd en gegarandeerd.

3.Summary

Als populair en veelgebruikt gereedschapsmateriaal heeft wolfraamcarbide een brede markt in de maakindustrie. Zoals we hierboven hebben besproken, heeft wolfraamcarbide een hoog smeltpunt. En het is een composiet van wolfraam, koolstof en enkele andere metalen, dus wolfraamcarbide is moeilijk te vervaardigen met andere traditionele methoden. Poedermetallurgiemannetjes spelen een belangrijke rol bij de productie van wolfraamcarbideproducten. Door poedermetallurgie verkrijgen wolfraamcarbideproducten een verscheidenheid aan eigenschappen na een reeks van het productieproces. Deze eigenschappen, zoals hardheid, sterkte, slijtvastheid, corrosieweerstand, enzovoort, zorgden ervoor dat wolfraamcarbide veel werd gebruikt in mijnbouw, snijden, constructie, energie, productie, leger, ruimtevaart, enzovoort.

ZZBETTER wijdt zich aan het produceren van wolfraamcarbide producten van wereldklasse en van hoge kwaliteit. Onze producten zijn verkocht aan vele landen en gebieden en maken ook een groot succes op de binnenlandse markt. Wij vervaardigen verschillende wolfraamcarbideproducten, waaronder wolfraamcarbidestaven, wolfraamcarbide-knoppen, wolfraamcarbide-matrijzen, wolfraamcarbide-bladen, wolfraamcarbide-roterende bramen, enzovoort. Aangepaste producten zijn ook beschikbaar.

Als u geïnteresseerd bent in producten van wolfraamcarbide en meer informatie en details wilt, kunt u CONTACT MET ONS opnemen via telefoon of e-mail aan de linkerkant, of STUUR ONS MAIL onderaan de pagina.