Het productieproces van wolfraamcarbide

Wat is wolfraamcarbide?

Wolfraamcarbide, of gecementeerd carbide, ook wel een harde legering genoemd, wordt erkend als een van de hardste materialens in de wereld. Eigenlijk, het is een metaal, maar een combiatie van wolfraam, kobalt en enkele andere metalen. Wolfraamcarbide met de hoogste hardheid die momenteel wordt gemaakt, is ongeveer 94 HRA, gemeten volgens de Rockwell A-methode. Een van de belangrijkste composities van wolfraamcarbide is wolfraam, dat het hoogste smeltpunt van alle metalen heeft. Kobalt werkt als bindmiddel in deze metaalmatrix en verbeterts de buigsterkte van wolfraamcarbide. Vanwege de hoge prestaties van wolfraamcarbide is het een perfect materiaal voor veel industrieën, zoals inzetstukken van wolfraamcarbide, hardmetalen staven en vingerfrezen voor CNC-snijgereedschappen; snijbladen voor het snijden van papier, karton enz.; wolfraamcarbide kopstempels, nagelmatrijzen, trekmatrijzen voor slijtvaste toepassingen; hardmetalen zaagpunten, hardmetalen platen, hardmetalen strips voor snijden en slijtage; wolfraamcarbide-knoppen, HPGR-bouten, hardmetalen mijnbouwinzetstukken voor boorvelden. Wolfraamcarbide materiaal wordt zo veel gebruikt dat het ook wel wordt genoemd:“de tanden voor industrieën”.

Wat is het productieproces voor wolfraamcarbide?

1. De eerste stap bij het maken van een wolfraamcarbideproduct is het maken van het poeder. Het poeder is een mengeling van WC en Kobalt, ze worden in een bepaalde verhouding met elkaar gemengd. Als de klanten bijvoorbeeld wolfraamcarbide kopstempels nodig hebben, willen ze hardmetalen YG20, hoeveelheid 100 kilo. Vervolgens zal de poedermaker ongeveer 18 kg kobaltpoeder mengen met 80 kg WC-poeder, de rest van 2 kg zijn andere metaalpoeders die worden toegevoegd volgens het bedrijfsrecept voor YG20-kwaliteit. Alle poeders worden in de freesmachines gedaan. Er zijn verschillende capaciteiten van freesmachines, zoals 5 kg voor monsters, 25 kg, 50 kg, 100 kg of grotere.

2. Na het mengen van het poeder is de volgende stap sproeien en drogen. In Zhuzhou Better Tungsten Carbide Company wordt een sproeitoren gebruikt, die de fysische en chemische prestaties van wolfraamcarbidepoeder zal verbeteren. Poeder gemaakt met sproeitoren heeft veel betere prestaties dan andere machines. Na het beëindigen van dit proces is het poeder in“drukklaar” voorwaarde.

3. Het poeder wordt geperst na de“drukklaar” poeder is OK getest. Er zijn verschillende manieren om de wolfraamcarbideproducten te persen, of we zeggen verschillende manieren om de wolfraamcarbideproducten te vormen. Als een fabriek bijvoorbeeld hardmetalen zaagpunten produceert, wordt een auto-press machine gebruikt; als een grote hardmetalen matrijs nodig is, wordt een halfhandmatige persmachine gebruikt. Er zijn ook andere manieren om de wolfraamcarbideproducten te vormen, zoals koud isostatisch persen (korte naam is CIP) en extrusiemachines.

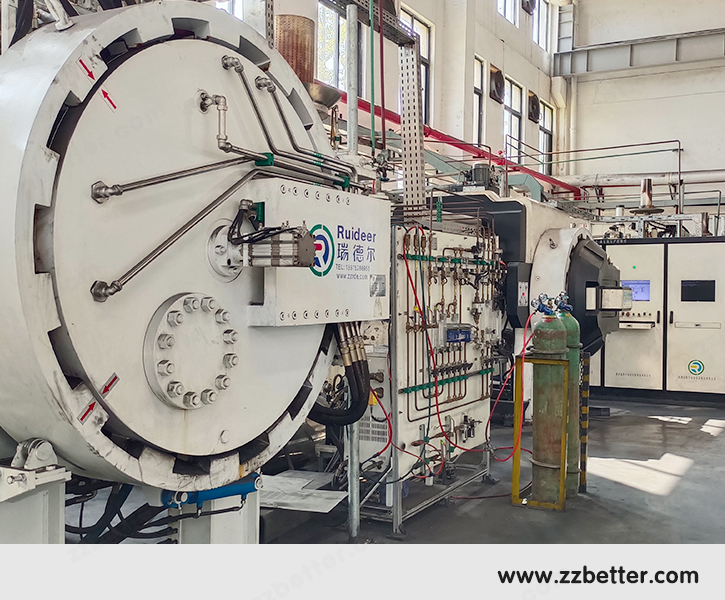

4. Sinteren is het proces na het persen, het is ook het laatste proces om een wolfraamcarbidemetaal te produceren dat kan worden gebruikt als technisch metaal met hoge hardheid en hoge sterkte voor snijden, slijtvaste, boren of andere toepassingen. De temperatuur van sinteren is hoog tot 1400 celsius. Voor verschillende composities zal de temperatuur enkele verschillen hebben. Bij zo'n hoge temperatuur kan het bindmiddel het WC-poeder combineren en een sterke structuur vormen. Het sinterproces kan worden uitgevoerd met of zonder een hoge isostatische gasdrukmachine (HIP).

Het bovenstaande proces is een eenvoudige beschrijving van het productieproces van hardmetaal. Hoewel het er eenvoudig uitziet, is de productie van wolfraamcarbide een hightech verzamelindustrie. Het is niet eenvoudig om gekwalificeerde wolfraamcarbideproducten te produceren. Wolfraam is een soort niet-hernieuwbare hulpbron, eenmaal gebruikt, is het niet mogelijk om in korte tijd opnieuw te vormen. Koester de waardevolle hulpbron, zorg ervoor dat elke partij wolfraamcarbideproducten gekwalificeerd is voordat ze in de handen van klanten komen, is een van de belangrijkste redenen om ons ertoe aan te zetten het beter te doen. Blijf bewegen, blijf verbeteren!