Carbide Saw Blade තෝරා ගන්නේ කෙසේද?

කාබයිඩ් කියත් තලය තෝරා ගන්නේ කෙසේද?

සිමෙන්ති කාබයිඩ් කියත් තලයෙහි මිශ්ර ලෝහ කපන හිස වර්ගය, පාදයේ ද්රව්යය, විෂ්කම්භය, දත් ගණන, ඝණකම, දත් හැඩය, කෝණය, සිදුරු විෂ්කම්භය යනාදී බොහෝ පරාමිතීන් අඩංගු වේ. මෙම පරාමිතීන් තීරණය කරයි. කියත් තලයෙහි සැකසුම් හැකියාව සහ කැපුම් කාර්ය සාධනය. කියත් තලයක් තෝරාගැනීමේදී, කියත් ද්රව්යයේ වර්ගය, thickness ණකම, කියත් වේගය, කියත් දිශාව, පෝෂණ වේගය සහ කියත් පළල අනුව කියත් තලය නිවැරදිව තෝරා ගැනීම අවශ්ය වේ.

(1) සිමෙන්ති කාබයිඩ් වර්ග තෝරාගැනීම

බහුලව භාවිතා වන සිමෙන්ති කාබයිඩ් වර්ග වන්නේ ටංස්ටන්-කොබෝල්ට් (YG කේතය) සහ ටංස්ටන්-ටයිටේනියම් (කේතය YT) ය. ටංස්ටන් සහ කොබෝල්ට් කාබයිඩ් වල හොඳ බලපෑම් ප්රතිරෝධය හේතුවෙන් ඒවා දැව සැකසුම් කර්මාන්තයේ බහුලව භාවිතා වේ. දැව සැකසීමේදී බහුලව භාවිතා වන ආකෘති YG8-YG15 වේ. YG පසු අංකය කොබෝල්ට් අන්තර්ගතයේ ප්රතිශතය පෙන්නුම් කරයි. කොබෝල්ට් අන්තර්ගතය වැඩි වීමත් සමඟ මිශ්ර ලෝහයේ බලපෑමේ තද බව සහ නම්යශීලී ශක්තිය වැඩි දියුණු වේ, නමුත් දෘඪතාව සහ ඇඳුම් ප්රතිරෝධය අඩු වේ. සැබෑ තත්වය අනුව තෝරන්න.

(2) උපස්ථරය තෝරා ගැනීම

1.65Mn වසන්ත වානේ හොඳ ප්රත්යාස්ථතාවයක් සහ ප්ලාස්ටික් බවක්, ආර්ථිකමය ද්රව්යයක්, හොඳ තාප පිරියම් කිරීමේ හැකියාවක්, අඩු උනුසුම් උෂ්ණත්වයක්, පහසු විකෘතියක් ඇති අතර අඩු කැපුම් අවශ්යතා සහිත කියත් තල සඳහා භාවිතා කළ හැකිය.

2. කාබන් මෙවලම් වානේ ඉහළ කාබන් අන්තර්ගතය සහ ඉහළ තාප සන්නායකතාව ඇත, නමුත් එහි දෘඪතාව සහ ඇඳුම් ප්රතිරෝධය 200 දී තියුනු ලෙස පහත වැටේ.℃-250 ℃ උෂ්ණත්වය, තාප පිරියම් කිරීමේ විරූපණය විශාල වේ, දෘඪතාව දුර්වල වන අතර, උෂ්ණත්වයේ කාලය දිගු වන අතර කැඩීමට පහසුය. T8A, T10A, T12A වැනි කැපුම් මෙවලම් සඳහා ආර්ථිකමය ද්රව්ය නිෂ්පාදනය කරන්න.

3. කාබන් මෙවලම් වානේ සමඟ සසඳන විට, මිශ්ර මෙවලම් වානේ හොඳ තාප ප්රතිරෝධයක්, ඇඳුම් ප්රතිරෝධයක් සහ හොඳ හැසිරවීමේ කාර්ය සාධනයක් ඇත.

4. අධිවේගී මෙවලම් වානේ හොඳ දෘඪතාව, ශක්තිමත් දෘඪතාව සහ දෘඪතාව සහ අඩු තාප ප්රතිරෝධක විරූපණය ඇත. එය අති-ඉහළ ශක්තිමත් වානේ වන අතර, එහි තාප ප්ලාස්ටික් ස්ථායීතාවය ඉහළ ශ්රේණියේ අතිශය තුනී කියත් තල නිෂ්පාදනය සඳහා සුදුසු වේ.

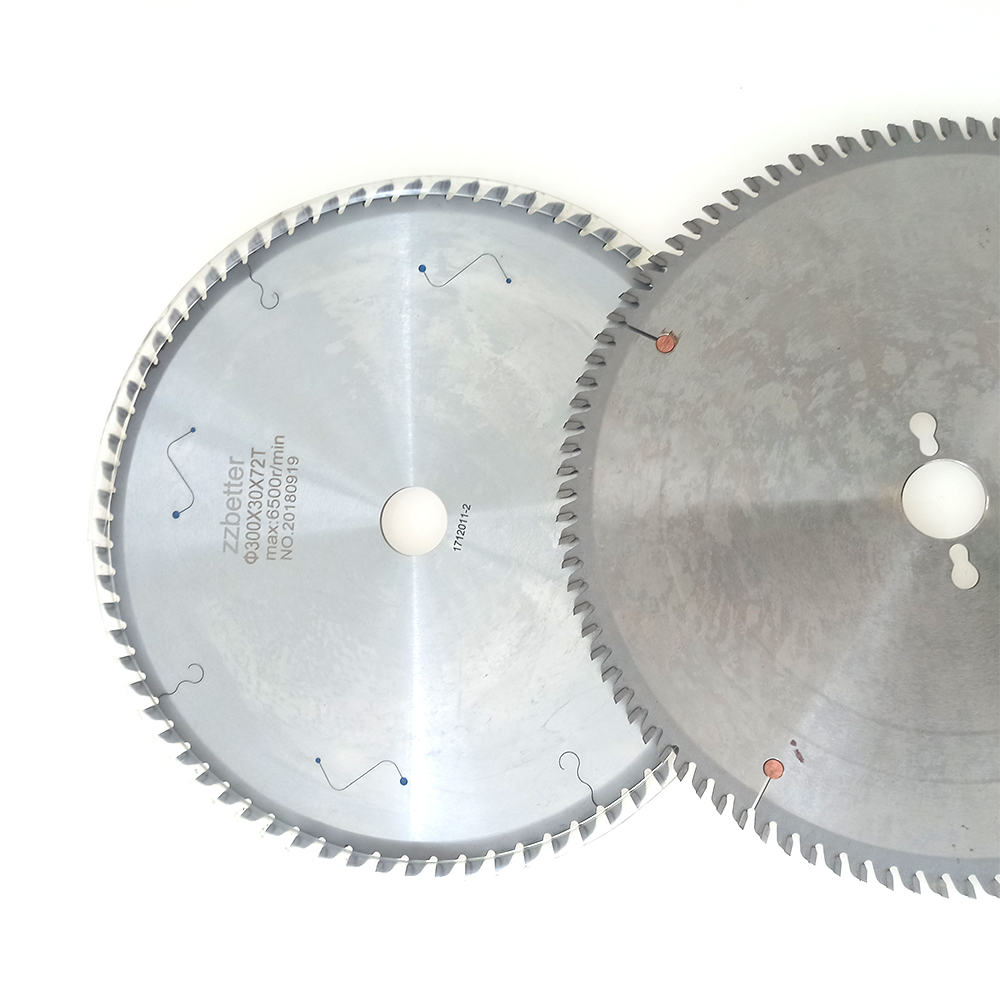

(3) විෂ්කම්භය තේරීම

කියත් තලයෙහි විෂ්කම්භය භාවිතා කරන කියත් උපකරණ සහ කියත් වැඩ කොටසෙහි ඝණකම සම්බන්ධ වේ. කියත් තලයෙහි විෂ්කම්භය කුඩා වන අතර, කැපුම් වේගය සාපේක්ෂව අඩුය; කියත් තලයෙහි විෂ්කම්භය විශාල වන තරමට කියත් තලය සහ කියත් උපකරණ සඳහා අවශ්යතා වැඩි වන අතර කියත් කාර්යක්ෂමතාව වැඩි වේ. කියත් තලයෙහි බාහිර විෂ්කම්භය විවිධ චක්රලේඛ කියත් මාදිලි අනුව තෝරාගෙන ඇති අතර එම විෂ්කම්භය සහිත කියත් තලය භාවිතා වේ.

සම්මත කොටස්වල විෂ්කම්භය: 110MM (අඟල් 4), 150MM (අඟල් 6), 180MM (අඟල් 7), 200MM (අඟල් 8), 230MM (අඟල් 9), 250MM (අඟල් 10), 300MM (අඟල් 12), 350MM (අඟල් 14), 400MM (අඟල් 16), 450MM (අඟල් 18), 500MM (අඟල් 20) යනාදිය. නිරවද්ය පැනල කියත් වල පහළ කට්ට කියත් තල බොහෝ දුරට නිර්මාණය කර ඇත්තේ 120MM ලෙසය.

(4) දත් ගණන තෝරා ගැනීම

සාමාන්යයෙන් කතා කරන විට, දත් වැඩි වන තරමට කැපුම් දාර ඒකක කාලයකදී කපා ගත හැකි අතර කැපුම් කාර්ය සාධනය වඩා හොඳය. කෙසේ වෙතත්, කපන දත් සංඛ්යාව වැඩි වන තරමට, සිමෙන්ති කාබයිඩ් අවශ්ය වන අතර, කියත් තලයෙහි මිල ඉහළ ය, නමුත් දත් ඉතා ඝන වේ. , දත් අතර චිප්ස් ප්රමාණය කුඩා වන අතර, කියත් තලය රත් කිරීමට පහසු වේ; මීට අමතරව, කියත් දත් ඕනෑවට වඩා ඇති අතර, ආහාර ප්රමාණය නිසි ලෙස නොගැලපේ නම්, එක් එක් දතෙහි කැපුම් ප්රමාණය ඉතා කුඩා වන අතර, එමඟින් කැපුම් දාරය සහ වැඩ කොටස අතර ඝර්ෂණය උග්ර වන අතර කැපීමේ සේවා කාලය කෙරෙහි බලපායි. දාරය. . සාමාන්යයෙන් දත් පරතරය මිලිමීටර් 15-25ක් වන අතර, කියත් කළ යුතු ද්රව්ය අනුව සාධාරණ දත් ප්රමාණයක් තෝරා ගත යුතුය.

(5) ඝනකම තෝරා ගැනීම

කියත් තලයෙහි ඝණකම න්යාය තුළ, අපි බලාපොරොත්තු වන්නේ සිහින් වූ කියත් තලය, වඩා හොඳ, කියත් මැහුම් ඇත්ත වශයෙන්ම පරිභෝජනයකි. මිශ්ර ලෝහ කියත් තල පදනමේ ද්රව්ය සහ කියත් තලයේ නිෂ්පාදන ක්රියාවලිය කියත් තලයේ thickness ණකම තීරණය කරයි. ඝනකම ඉතා සිහින් නම්, කියත් තලය වැඩ කරන විට සෙලවීමට පහසු වේ, එය කැපුම් බලපෑමට බලපායි. කියත් තලයෙහි ඝණකම තෝරාගැනීමේදී, කියත් තලයෙහි ස්ථායීතාවය සහ කියත් කළ යුතු ද්රව්ය සලකා බැලිය යුතුය. සමහර විශේෂ කාර්ය ද්රව්ය සඳහා අවශ්ය ඝනකම ද විශේෂිත වන අතර, කියත් තල කැපීම, කියත් තල ලිවීම වැනි උපකරණවල අවශ්යතා අනුව භාවිතා කළ යුතුය.