Како одабрати најбољу глодалицу

Како даCхоосетхе BестEnd-Mболестан

Завршне глодалице су основни алати који се користе у операцијама глодања за сечење и обликовање различитих материјала, као што су метал, дрво и пластика. Квалитет завршног глодала у великој мери утиче на резултате обраде, век трајања алата и укупну продуктивност. Како доћи до најбољег и најприкладнијег завршног глодала? У овом чланку ћемо разговарати о кључним факторима које треба узети у обзир при избору произвођача крајњег глодала и критеријумима квалитета крајњег глодала.

Завршне глодалице су основни алати који се користе у операцијама глодања за сечење и обликовање различитих материјала, као што су метал, дрво и пластика. Квалитет завршног глодала у великој мери утиче на резултате обраде, век трајања алата и укупну продуктивност. Како доћи до најбољег и најприкладнијег завршног глодала? У овом чланку ћемо разговарати о кључним факторима које треба узети у обзир при избору произвођача крајњег глодала и критеријумима квалитета крајњег глодала.

Како одабрати произвођача завршне глодалице?

Одабир правог произвођача глодала је кључан за осигурање квалитета, перформанси и дуговечности ових алата за сечење.

1. Репутација и искуство:

Један од првих фактора који треба узети у обзир је репутација произвођача и искуство у индустрији. Потражите произвођаче са доказаним искуством у производњи висококвалитетних глодала. Узмите у обзир њихово дугогодишње искуство, сертификате и рецензије купаца. Вероватније је да ће реномирани произвођач обезбедити поуздане и издржљиве крајње глодалице.

2. Производне могућности:

Важно је разумети производне могућности произвођача крајњег глодала. Потражите произвођаче који имају напредне машине, најсавременије објекте и снажну посвећеност контроли квалитета. Произвођач са сопственим могућностима за пројектовање, млевење и облагање крајњих глодала може понудити бољу контролу над квалитетом и перформансама алата.

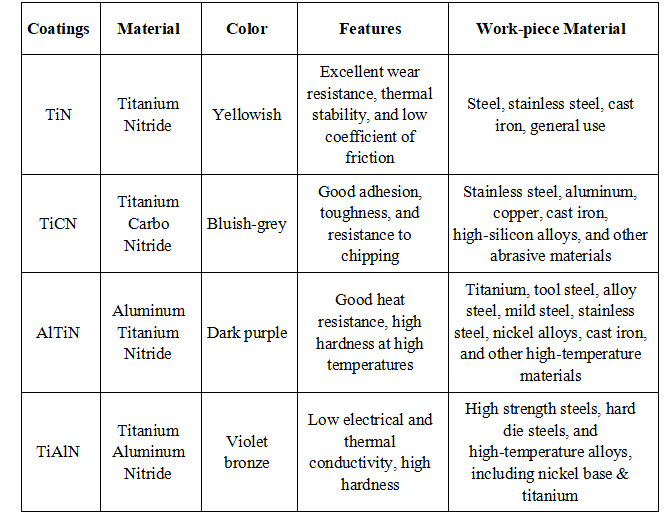

3. Избор материјала и премази:

Размотрите асортиман материјала које нуди произвођач за крајње глодалице. Различити материјали, као што су брзорезни челик (ХСС), карбид и кобалт, имају различита својства и карактеристике перформанси. Добар произвођач треба да понуди различите материјале како би задовољио различите потребе машинске обраде. Поред тога, распитајте се о доступности различитих премаза, као што су ТиН, ТиАлН и ДЛЦ, који побољшавају издржљивост и перформансе алата.

4. Опције прилагођавања:

Свака апликација за машинску обраду има своје јединствене захтеве. Поуздан произвођач завршних глодала треба да понуди опције прилагођавања како би задовољио специфичне потребе. Ово може укључивати прилагођене геометрије алата, посебне премазе или модификоване дужине алата. Произвођач са могућношћу прилагођавања крајњих глодала може да обезбеди прилагођена решења која оптимизују перформансе и продуктивност.

5. Техничка подршка и кориснички сервис:

Узмите у обзир ниво техничке подршке и корисничке услуге које пружа произвођач. Добар произвођач треба да има стручне стручњаке који могу понудити смернице о избору алата, употреби и решавању проблема. Потражите произвођаче који нуде брзу и одговорну корисничку услугу како би одговорили на све проблеме или проблеме који се могу појавити.

6. Цена и вредност:

Иако је цена важан фактор, она не би требало да буде једини одлучујући фактор. Јефтиније глодалице могу у почетку да уштеде новац, али им можда недостају издржљивост и перформансе. Потражите произвођаче који нуде конкурентне цене уз добру вредност за квалитет и перформансе својих крајњих глодала. Узмите у обзир укупну цену по алату и очекивани век трајања алата да бисте донели информисану одлуку.

Одабир правог произвођача глодала је кључан за постизање оптималних резултата обраде. Узмите у обзир факторе као што сурепутација, искуство, производне могућности, избор материјала, опције прилагођавања, техничка подршка и цена.Пажљиво процењујући ове факторе, можете изабрати поузданог произвођача који нуди висококвалитетне крајње глодалице, обезбеђујући ефикасност, прецизност и дуговечност у вашим операцијама глодања.

Како проценити квалитет крајњег глодала?

1. Квалитет материјала:

Први аспект који треба узети у обзир је материјал који се користи за производњу крајњег глодала. Висококвалитетни крајњи глодали се обично праве од материјала као што су карбид или брзорезни челик (ХСС). Карбидна глодала су позната по својој изузетној тврдоћи и отпорности на хабање, што их чини погодним за захтевне примене у машинској обради. ХСС крајњи глодали нуде добру жилавост и исплативи су за мање захтевне примене. Проверите спецификације произвођача да бисте били сигурни да је крајњи глодалац направљен од висококвалитетног материјала који одговара вашим потребама обраде.

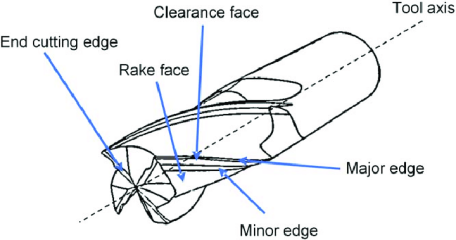

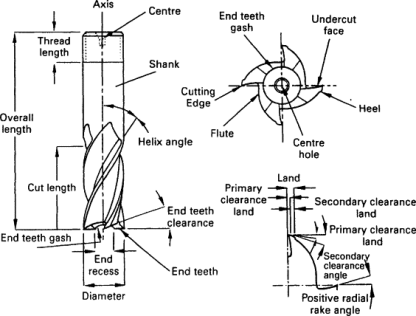

2. Прецизност производње:

Прецизност са којом се глодалица производи значајно утиче на њен учинак. Потражите крајње глодалице које се производе са малим толеранцијама и високом прецизношћу. Проверите да ли има знакова прецизности у дизајну алата, као што су симетричне жлебове, прецизно брушене ивице сечења и прецизне димензије. Добро произведена завршна глодала ће имати конзистентну геометрију у целом алату, обезбеђујући прецизне и поновљиве резултате обраде.

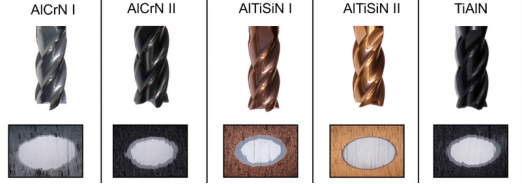

3. Квалитет премаза:

Премази нанети на крајње глодалице побољшавају њихове перформансе смањењем трења, повећањем тврдоће и побољшањем евакуације струготине. Висококвалитетни крајњи глодали се често облажу материјалима као што су титанијум нитрид (ТиН), титанијум алуминијум нитрид (ТиАлН) или угљеник сличан дијаманту (ДЛЦ). Када процењујете квалитет завршног глодала, проверите уједначеност, глаткоћу и приањање премаза. Висококвалитетни премаз ће бити равномерно нанешен, без дефеката и имаће добро пријањање на површину алата.

Неки од основних премаза крајњих глодала

4. Снага и оштрина сечења:

Резна ивица крајњег глодала је критична за постизање прецизног и ефикасног сечења. Прегледајте резну ивицу под увећањем да бисте проценили њену снагу и оштрину. Висококвалитетна глодалица ће имати оштру резну ивицу без струготина или уреза. Резна ивица такође треба да показује добру чврстоћу и отпорност на хабање, обезбеђујући продужени век алата и доследне перформансе сечења.

5. Евакуација чипа:

Ефикасна евакуација струготине је кључна за спречавање нагомилавања струготине и побољшање укупних перформанси крајњег глодала. Потражите крајње глодалице са добро дизајнираним жлебовима који омогућавају несметану евакуацију струготине. Жлебови треба да имају одговарајући размак, дубину и облик да би се олакшало лако уклањање струготине из области сечења. Крајњи млиновиса ефикасним могућностима евакуације струготине помаже у спречавању преоптерећења алата, нагомилавања топлоте и превременог квара алата.

6. Перформансе и век трајања алата:

Крајњи судија квалитета глодала су његове перформансе и век трајања алата. Процените способност крајњег глодала да постигне прецизне резове, одржи оштрину и обезбеди доследне резултате. Узмите у обзир век трајања алата и колико добро крајња глодалица задржава перформансе сечења током времена. Висококвалитетне крајње глодалице ће показати дужи век трајања алата, смањено хабање алата и доследне перформансе, што ће резултирати побољшаном продуктивношћу и економичношћу.

Процењивање квалитета крајњег глодала захтева пажљиву процену више фактора, укључујући квалитет материјала, прецизност производње, квалитет премаза, снагу и оштрину оштрице, могућности евакуације струготине и укупне перформансе. Узимајући у обзир ове факторе, можете да изаберете висококвалитетне крајње глодалице.

Ако сте заинтересовани за клинове од волфрам карбида и желите да добијете више информација, контактирајте нас бројем телефона или имејлом са леве стране или пошаљите нам пошту на дну странице.