Яка різниця між наплавленням і облицюванням

«Тверде наплавлення» та «облицювання» — це два терміни, які часто використовуються як синоніми, насправді це різні застосування. Наплавлення — це процес зварювання, який наносить поверхню з високим рівнем зносу для додаткового захисту та продовження терміну служби об’єкта. Зварюваний матеріал зазвичай містить карбіди і, в більшості випадків, цементований карбід, схожий на купу зварних швів, покладених поруч.

Плакування - це нанесення різнорідного металу на поверхню іншого металу. Для облицювання, як правило, використовується накладний матеріал, подібний до основного матеріалу, але в багатьох випадках використовується інший матеріал, щоб надати корисні властивості лише цій частині компонента, наприклад, висока твердість, стійкість до корозії або просто для виконання функції відновлення. Як і у випадку з облицюванням, лазерне наплавлення не піддається механічній обробці, його необхідно шліфувати.

Наплавлення VS. Процес облицювання

Незважаючи на те, що наплавлення та облицювання є процесами накладання поверхонь, які відрізняються за характеристиками матеріалу, які відповідають різним вимогам, обидва вони можуть бути досягнуті за допомогою подібних процесів:

• Лазери

• Термічний спрей

• Дугове зварювання порошковим порошком або FCAW

• Дугове зварювання з перенесенням плазми [PTA].

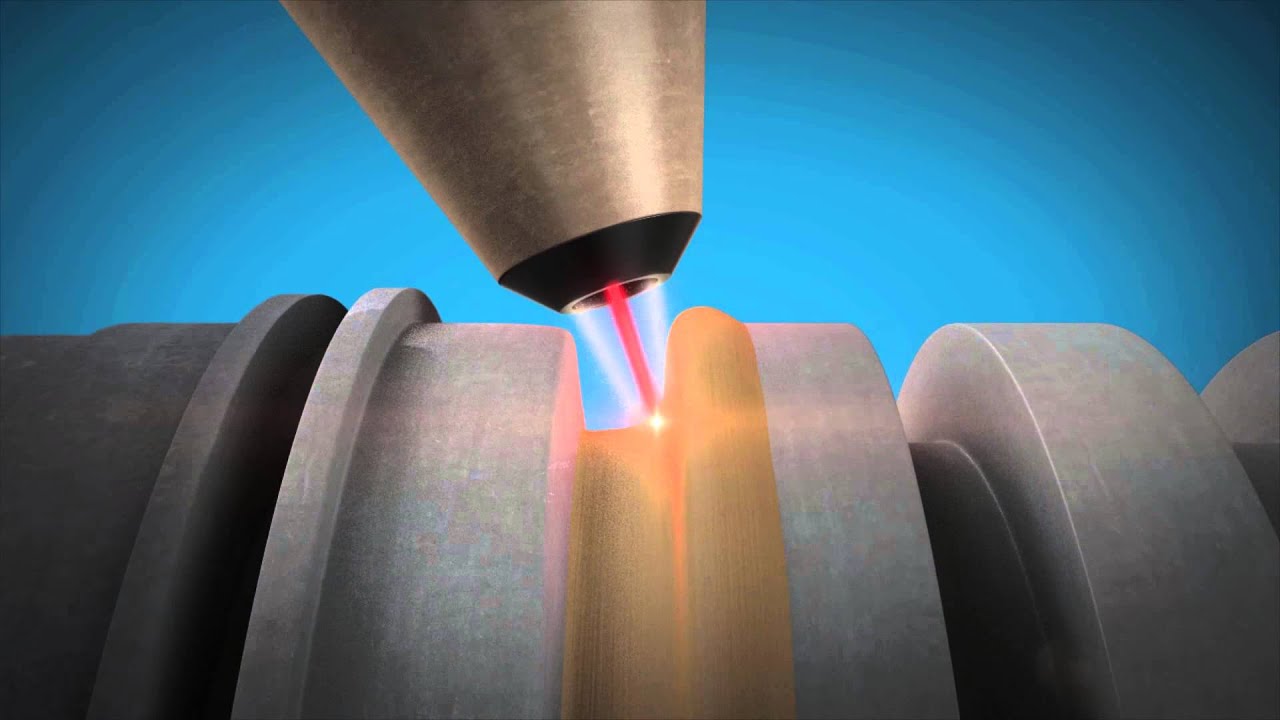

Вибір між наплавленням і облицюванням зводиться до характеристик, які ви хочете надати, залучених матеріалів, а також розуміння навколишнього середовища, якому піддається поверхня. При наплавці важкий, зносостійкий наплав карбіду/металу можна наносити лазером, термічним напиленням, розпиленням або зварюванням. Термічне напилення найкраще підходить для предметів, чутливих до теплових деформацій, на відміну від розпилення-запобіжника, який вимагає розпилення полум’ям і плавлення за допомогою пальника. Терморозпилення не є процесом зварювання; тому міцність зчеплення дуже низька в порівнянні зі звареним або паяним наплавом. Традиційне наплавлення зварного шва можна використовувати для нанесення дуже товстого шару (до 10 мм) зносостійкого матеріалу. Лазерне наплавлення має переваги перед іншими процесами насамперед тому, що це процес зварювання, який має меншу температуру, менше розбавлення та менше розчинення карбіду. Все це дає можливість отримувати дуже тонкі наплавки.

Наплавлення — це процес наплавлення зварного шва, що дає абсолютно нову поверхню, яку можна використовувати з великою різноманітністю накладних матеріалів у різних формах, таких як порошок, дріт або порошковий дріт. Більше того, традиційні процеси накладання можна використовувати, як зазначено вище. Так само, як і лазерне наплавлення, лазерне наплавлення має переваги перед іншими процесами, насамперед тому, що це процес зварювання, який має низьку температуру та менше розбавлення. Все це дає можливість створювати дуже тонкі накладки.

Лазерне наплавлення та облицювання використовуються майже на кожному промисловому ринку з такими додатками, як:

• Нафта і газ

• Автомобілі

• Будівельна техніка

• Сільське господарство

• Майнінг

• Військові

• Виробництво енергії

• Ремонт і відновлення інструментів, лопатей турбін і двигунів

Лазерне наплавлення та лазерне плакування забезпечують переваги невеликого теплового спотворення, високої продуктивності та економічної ефективності.

Лазери в процесах наплавлення та наплавлення

Використання лазерів як джерела тепла під час наплавлення та наплавлення забезпечує точність і найменшу кількість хімічного розведення для зварювання двох матеріалів. Він забезпечує економічно ефективний спосіб використання менш дорогих матеріалів підкладки шляхом нанесення зварного шва, що забезпечує стійкість до корозії, окислення, зносу та температури. Висока продуктивність, з якою вироби можуть бути завершені, у поєднанні з перевагами у вартості матеріалів роблять лазерне плакування та наплавлення популярним вибором у багатьох галузях промисловості.