PDCカッターに対する面取りの影響

PDCカッターに対する面取りの影響

PDC(多結晶ダイヤモンドコンパクト)カッターは、石油およびガスの掘削におけるPDCビットのパフォーマンスにおいて重要な役割を果たします。特に井戸が長く複雑になった場合に、困難な地層に対処するために、PDCビットの岩石破壊メカニズムを研究することは非常に重要です。

切削効率に影響を与えるすべての要因の中で、面取りは理論的および実験的研究では無視されがちです。

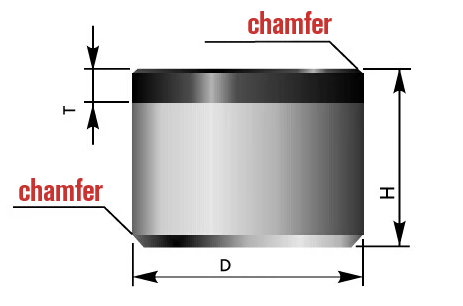

面取りは、オブジェクトの2つの面の間の遷移エッジです。 PDCカッターは通常、最下層とダイヤモンド層の両方に面取りがあります。

1990年代半ばに、面取り技術がPDCカッターで広く使用されるようになり、1995年にマルチ面取り技術が特許の形で採用されました。面取り技術を正しく適用すると、穴あけ中のカッターの耐破壊性が向上します。 100%改善されます。 Baker Hughes社は、近年、歯に二重面取り技術を使用することに成功しています。

ダブル面取りPDCカッターは、一次面取りと二次エッジを組み合わせた新しいテクノロジーであり、浸透率(ROP)を損なうことなく、より多くの映像をドリルできます。 2013年以降、オクラホマではダブル面取り技術を利用したビットを使用した1,500回以上の実行が行われています。鈍い状態が大幅に改善され、リングアウト、コアアウト、およびその他の有害なビット損傷が減少しました。

多結晶ダイヤモンドコンパクト(PDC)カッターの面取りは、エッジの耐久性と全体的な寿命にプラスの効果をもたらします。この概念は、面取りされたPDCカッターが導入されてから数十年にわたって変わっていません。多くの調査は、面取りの高さまたは面取りの角度を1つだけ変更するか、エッジの形状を組み合わせて実施しました。

角度が小さいほどROPは高くなりますが、角度が大きい場合よりもチッピングやカッターによる損傷が発生しやすくなることがわかりました。角度が大きいと、カッターの耐久性は高くなりますが、ROPは低くなります。角度の値は、ドリルする一般的なフォーメーションのタイプに応じて最適化する必要があります。

お客様にとって、改善されたカッターテクノロジーにより、大幅なコスト削減と工具寿命の信頼性が高まり、耐久性と耐久性が向上しました。最終的に、新しいカッターテクノロジーにより、掘削コストが削減され、以前は不採算だった掘削フロンティアがさらに広がります。

PDCカッターで私たちを見つけることを歓迎します。デュアル面取りPDCカッターが利用可能です。

タングステンカーバイド製品に興味があり、詳細や詳細が必要な場合は、左側の電話またはメールでお問い合わせいただくか、ページの下部にあるメールを送信してください。