சிமென்ட் கார்பைடு கம்பியின் உற்பத்தி செயல்முறை மற்றும் உருவாக்கும் செயல்முறை

சிமென்ட் கார்பைடு கம்பியின் உற்பத்தி செயல்முறை மற்றும் உருவாக்கும் செயல்முறை

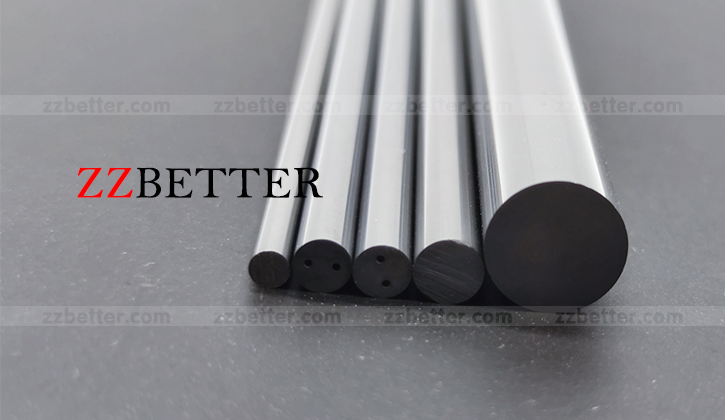

சிமென்ட் செய்யப்பட்ட கார்பைடு கம்பிகள் சிமென்ட் செய்யப்பட்ட கார்பைடு சுற்று கம்பிகள். சிமெண்டட் கார்பைடு என்பது ஒரு பயனற்ற உலோக கலவை (கடின நிலை) மற்றும் தூள் உலோகத்தால் உற்பத்தி செய்யப்படும் ஒரு பிணைப்பு உலோகம் (பிணைப்பு கட்டம்) ஆகியவற்றால் ஆன ஒரு கூட்டுப் பொருளாகும்.

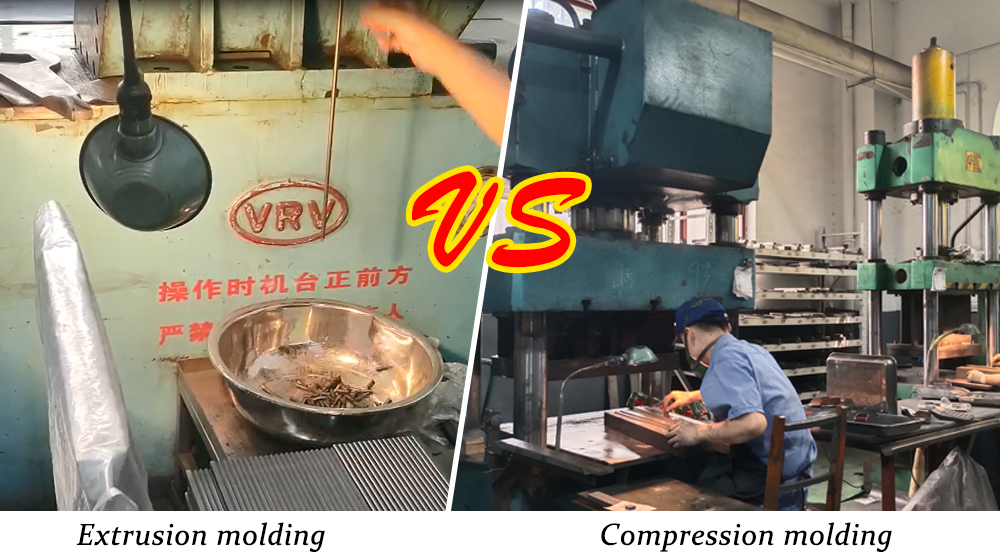

சிமென்ட் செய்யப்பட்ட கார்பைடு சுற்று கம்பிகளுக்கு இரண்டு உருவாக்கும் முறைகள் உள்ளன. ஒரு முறை வெளியேற்றம் உருவாக்கம் ஆகும், இது நீண்ட சுற்று தண்டுகளை உருவாக்க ஒரு பொருத்தமான வழியாகும். இந்த வகையான சிமென்ட் செய்யப்பட்ட கார்பைடு கம்பிகளை வெளியேற்றும் செயல்பாட்டின் போது பயனர் விரும்பும் எந்த நீளத்திற்கும் வெட்டலாம். இருப்பினும், மொத்த நீளம் 350 மிமீக்கு மேல் இருக்கக்கூடாது. மற்றொன்று சுருக்க மோல்டிங் ஆகும், இது குறுகிய பட்டை உற்பத்திக்கு ஏற்ற முறையாகும். பெயர் குறிப்பிடுவது போல, சிமென்ட் செய்யப்பட்ட கார்பைடு தூள் ஒரு அச்சுக்குள் அழுத்தப்படுகிறது.

அலாய் பொருள் ஒரு தூள் உலோகம் செயல்முறை மூலம் பயனற்ற உலோகம் மற்றும் ஒரு பிணைப்பு உலோகம் செய்யப்படுகிறது. சிமென்ட் செய்யப்பட்ட கார்பைடு அதிக கடினத்தன்மை, உடைகள் எதிர்ப்பு, நல்ல வலிமை மற்றும் கடினத்தன்மை, வெப்ப எதிர்ப்பு மற்றும் அரிப்பு எதிர்ப்பு போன்ற சிறந்த பண்புகளைக் கொண்டுள்ளது. குறிப்பாக அதன் அதிக கடினத்தன்மை மற்றும் உடைகள் எதிர்ப்பு, இது 500 °C வெப்பநிலையில் கூட மாறாமல் இருக்கும், இன்னும் 1000 °C இல் அதிக கடினத்தன்மையைக் கொண்டுள்ளது. வார்ப்பிரும்பு, இரும்பு அல்லாத உலோகங்கள், பிளாஸ்டிக்குகள், இரசாயன இழைகள், கிராஃபைட், கண்ணாடி, கல் மற்றும் சாதாரண எஃகு ஆகியவற்றை வெட்டுவதற்கு, கார்பைடு, டர்னிங் கருவிகள், அரைக்கும் கட்டர்கள், பிளானர்கள், பயிற்சிகள், போரிங் கருவிகள் போன்ற கருவிப் பொருளாக பரவலாகப் பயன்படுத்தப்படுகிறது. மேலும் வெப்ப-தடுப்பு எஃகு, துருப்பிடிக்காத எஃகு, உயர் மாங்கனீசு எஃகு, கருவி எஃகு (பந்து ஆலை, உலர்த்தும் அமைச்சரவை, Z- வகை கலவை, கிரானுலேட்டர்) போன்ற கடினமான-செயல்முறைப் பொருட்களை வெட்டுவதற்கும் பயன்படுத்தலாம். (பக்க அழுத்த ஹைட்ராலிக் பிரஸ் அல்லது எக்ஸ்ட்ரூடருடன்)-- - சின்டரிங் (டிக்ரீசிங் உலை, ஒருங்கிணைந்த உலை அல்லது HIP குறைந்த அழுத்த உலை)

மூலப்பொருட்கள் ஈரமாக அரைக்கப்பட்டு, உலர்த்தப்பட்டு, விகிதாச்சாரத்திற்குப் பிறகு பசையுடன் கலக்கப்படுகின்றன, பின்னர் உலர்த்தப்பட்டு, வார்க்கப்பட்ட அல்லது வெளியேற்றப்பட்ட பிறகு அழுத்தத்திலிருந்து விடுபடுகின்றன, மேலும் இறுதி அலாய் காலியானது டிக்ரீசிங் மற்றும் சின்டரிங் மூலம் உருவாகிறது.

ரவுண்ட் பார் எக்ஸ்ட்ரூஷன் உற்பத்தியின் தீமை என்னவென்றால், உற்பத்தி சுழற்சி நீண்டது. 3 மிமீக்குக் கீழே சிறிய விட்டம் கொண்ட வட்டக் கம்பிகளை வெளியேற்றுவது, இரு முனைகளையும் துண்டிப்பது ஒரு குறிப்பிட்ட அளவு பொருளை வீணடிக்கும். சிமென்ட் செய்யப்பட்ட கார்பைட்டின் சிறிய விட்டம் கொண்ட வட்டப் பட்டையின் நீளம், வெற்றிடத்தின் நேராக இருக்கும். நிச்சயமாக, நேராக மற்றும் வட்டத்தன்மையின் சிக்கல்களை பின்னர் கட்டத்தில் உருளை அரைப்பதன் மூலம் மேம்படுத்தலாம்.

மற்றொன்று சுருக்க மோல்டிங் ஆகும், இது குறுகிய பார்களை உருவாக்க பயன்படுகிறது. பெயர் குறிப்பிடுவது போல, சிமென்ட் செய்யப்பட்ட கார்பைடு தூளை அழுத்தும் ஒரு அச்சு உள்ளது. இந்த சிமென்ட் செய்யப்பட்ட கார்பைடு பட்டை உருவாக்கும் முறையின் நன்மை: இது ஒரே நேரத்தில் உருவாகி கழிவுகளை குறைக்கலாம். கம்பி வெட்டும் செயல்முறையை எளிதாக்கவும் மற்றும் வெளியேற்றும் முறையின் உலர் பொருள் சுழற்சியை சேமிக்கவும். மேலே சுருக்கப்பட்ட நேரம் வாடிக்கையாளர்களுக்கு 7-10 நாட்களைச் சேமிக்கும்.

கண்டிப்பாகச் சொல்வதானால், ஐசோஸ்டேடிக் அழுத்தமும் மோல்டிங்கிற்கு சொந்தமானது. ஐசோஸ்டேடிக் அழுத்துதல் என்பது பெரிய மற்றும் நீண்ட கார்பைடு சுற்றுப்பட்டைகளை உருவாக்குவதற்கான மிகச் சிறந்த முறையாகும். மேல் மற்றும் கீழ் பிஸ்டன்களின் சீல் மூலம், அழுத்தம் பம்ப் உயர் அழுத்த உருளைக்கும் அழுத்தப்பட்ட ரப்பருக்கும் இடையே உள்ள திரவ ஊடகத்தை உட்செலுத்துகிறது, மேலும் சிமென்ட் செய்யப்பட்ட கார்பைடு தூளை அழுத்துவதற்கு அழுத்தம் கொடுக்கப்பட்ட ரப்பர் மூலம் அழுத்தம் அனுப்பப்படுகிறது.

நீங்கள் டங்ஸ்டன் கார்பைடு தயாரிப்புகளில் ஆர்வமாக இருந்தால், மேலும் தகவல் மற்றும் விவரங்கள் தேவைப்பட்டால், இடதுபுறத்தில் தொலைபேசி அல்லது அஞ்சல் மூலம் எங்களைத் தொடர்புகொள்ளலாம் அல்லது பக்கத்தின் கீழே எங்களுக்கு அஞ்சல் அனுப்பலாம்.