சிமென்ட் கார்பைடு கம்பிகளை உருவாக்கும் மூன்று வகைகள்

மூன்று வகையான உருவாக்கம்சிமென்ட் செய்யப்பட்ட கார்பைடு கம்பிகள்

கடினமான அலாய் தயாரிப்பில் உருவாக்கம் என்பது மிகவும் கையாளக்கூடிய செயல்முறையாகும், மேலும் கடினமான அலாய் வெற்றிடங்களின் துல்லியமான மற்றும் வெளிப்படையான தரத்தை உறுதி செய்வதற்கான முக்கிய செயல்முறை இதுவாகும். இது தேவையான வடிவத்துடன் ஒரு வெற்றுப் பொடியை சுருக்கும் செயல்முறையாகும். அதன் அடிப்படை தேவைகள் ஒரு குறிப்பிட்ட வலிமை மற்றும் குறிப்பிட்ட அளவு வேண்டும்.

1. துல்லிய மோல்டிங்

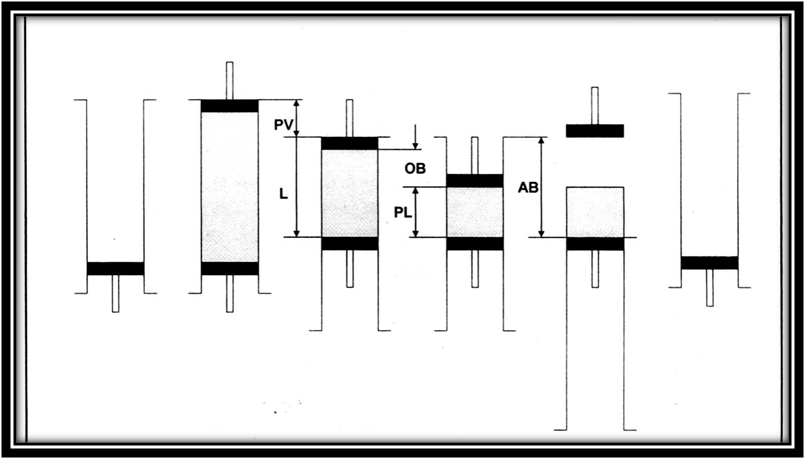

துல்லியமாக அழுத்துவது நல்ல வன்பொருள் மட்டுமல்ல, நல்ல மென்பொருளையும் கொண்டிருக்க வேண்டும். குறிப்பாக, இது அவசியம்: உயர் துல்லிய அழுத்தி (TPA பிரஸ்), உயர் துல்லிய இறக்கம், உயர் செயல்திறன் கலவை, துல்லியமான அழுத்தும் செயல்முறை அளவுருக்கள் மற்றும் பிற அடிப்படை நிபந்தனைகள்

துல்லியமான அழுத்தத்தில் பின்வருவன அடங்கும்: அழுத்தும் சுழற்சி, அழுத்தும் செயல்முறை அளவுரு இயந்திரம் மற்றும் கணக்கீட்டின் தரநிலைகள், கலவை தேர்வு, அழுத்தி இறக்கும் தேர்வு, படகுகள் தேர்வு மற்றும் அழுத்தும் தரம், அத்துடன் திரும்பும் பொருட்கள் செயலாக்கம் போன்றவை.

செயல்முறை விளக்கப்படம்↓↓↓ அழுத்தவும்

2. வெளியேற்றம் உருவாக்கம்

எக்ஸ்ட்ரூஷன் மோல்டிங் என்பது பிளாஸ்டிசைஸ் சிகிச்சைக்குப் பிறகு கலவையை எக்ஸ்ட்ரூஷன் சிலிண்டரில் போடுவது, பின்னர் அந்த டைஸின் மேற்பரப்பில் தேவையான துளைகளுடன் எக்ஸ்ட்ரூஷன் சிலிண்டரின் ஒரு முனையில் இறக்கைகளை நிறுவுவது. எக்ஸ்ட்ரூடர் சிலிண்டரின் மறுமுனையில் ஒரு எக்ஸ்ட்ரூடர் செருகப்பட்டுள்ளது. எக்ஸ்ட்ரூடரின் அழுத்தம் எக்ஸ்ட்ரூடர் வழியாக கலவைக்கு அனுப்பப்படுகிறது, இது டை ஹோல் வழியாகச் சென்று ஒரு வடிவ தயாரிப்பாக மாறும்.

அதன் நன்மைகள்: உற்பத்தியின் நீளம் பொதுவாக கட்டுப்படுத்தப்படவில்லை, மேலும் நீளமான அடர்த்தி மிகவும் சீரானது. இதற்கிடையில், இது பொதுவாக வலுவான உற்பத்தி தொடர்ச்சி, எளிய உபகரணங்களுடன் அதிக செயல்திறன் மற்றும் வசதியான செயல்பாட்டைக் கொண்டுள்ளது.

3. குளிர் ஐசோஸ்டேடிக் அழுத்துதல்

குளிர் ஐசோஸ்டேடிக் அழுத்தம் PASCAL இன் கொள்கையை அடிப்படையாகக் கொண்டது; அழுத்தப்பட்ட தூள் ஒரு குறிப்பிட்ட வடிவம் மற்றும் அளவு கொண்ட ஒரு மீள் அச்சில் மூடப்பட்டு, பின்னர் ஒரு மூடிய உயர் அழுத்த கொள்கலனில் வைக்கப்படுகிறது. திரவ ஊடகம் உயர் அழுத்த பம்ப் மூலம் கொள்கலனுக்குள் செலுத்தப்படுகிறது, மேலும் நடுத்தரமானது மீள் அச்சின் ஒவ்வொரு மேற்பரப்பிலும் சமமாக அழுத்தத்தை செலுத்துகிறது. மீள் அச்சில் உள்ள தூள் அனைத்து திசைகளிலும் சமமான அழுத்தத்திற்கு உட்படுத்தப்படுகிறது மற்றும் அதை நிறுவும் போது அதன் வடிவம் விகிதாசாரமாக குறைக்கப்படுகிறது, இதனால் தூள் ஒரு குறிப்பிட்ட வடிவம், அளவு மற்றும் போதுமான வலிமையுடன் ஒரு சிறிய வெற்றுக்குள் சுருக்கப்படுகிறது.

சின்டரிங்

சிமெண்டட் கார்பைடு உற்பத்தியில் சின்டரிங் என்பது கடைசி முக்கிய செயல்முறையாகும். நுண்ணிய தூள் கச்சிதமான கலவையை சில அமைப்பு மற்றும் பண்புகளுடன் ஒரு கலவையாக மாற்றுவதே சின்டெரிங் நோக்கம். உடல் மாற்றங்கள் மற்றும் இரசாயன எதிர்வினைகள் காரணமாக கடினமான அலாய் சின்டரிங் மிகவும் சிக்கலானது, ஆனால் முக்கியமாக உடல் அடர்த்தி, கார்பைடு தானிய வளர்ச்சி, பிணைப்பு கட்ட கலவை மாற்றம் மற்றும் கலவை அமைப்பு உருவாக்கம் போன்ற உடல் செயல்முறை காரணமாக.

முழு சின்டரிங் செயல்முறையையும் தோராயமாக நான்கு நிலைகளாகப் பிரிக்கலாம்:

மெழுகு எரியும் முன் நிலை (

சாலிட் பேஸ் சின்டரிங் நிலை (800℃- யூடெக்டிக் வெப்பநிலை)

திரவ நிலை சின்டரிங் நிலை (யூடெக்டிக் வெப்பநிலை - சின்டரிங் வெப்பநிலை)

குளிரூட்டும் நிலை (வெப்பநிலை-அறை வெப்பநிலை)

நீங்கள் டங்ஸ்டன் கார்பைடு தயாரிப்புகளில் ஆர்வமாக இருந்தால், மேலும் தகவல் மற்றும் விவரங்கள் தேவைப்பட்டால், இடதுபுறத்தில் தொலைபேசி அல்லது அஞ்சல் மூலம் எங்களைத் தொடர்புகொள்ளலாம் அல்லது இந்தப் பக்கத்தின் கீழே எங்களுக்கு அஞ்சல் அனுப்பலாம்.