Ile wiesz o ploterze PDC?

Ile wiesz o ploterze PDC?

O Cutter PDC (Polikrystaliczny Diament Kompaktowy)

PDC (Polikrystaliczny Diament Kompaktowy) Cutter jest rodzajem supertwardegomateriał, który zagęszcza polikrystaliczny diament z podłożem z węglika wolframu w ultra wysokiej temperaturze i ciśnieniu.

Wynalezienie noża PDC napędzałowiertło stało-ostrzowena pierwszy plan w branży wiertniczej, a pomysł natychmiast stał się popularny. Ponieważstrzyżeniedziałanie frezów PDC jest bardziej skuteczne niż działanie miażdżące przycisku lub wiertła zębatego, frezów stałych- fragmentsą bardzo poszukiwane.

W 1982 r. wiertła PDC stanowiły tylko 2% całkowitej liczby wywierconych stóp. W 2010 roku 65% całkowitej przewierconej powierzchni zostało wyprodukowane przez PDC.

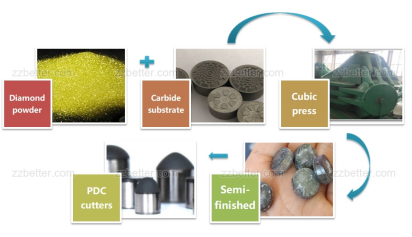

Jak powstają frezy PDC?

Frezy PDC są wykonane z podłoża z węglika wolframu i syntetycznego ziarna diamentowego. Jest wytwarzany przy użyciu połączenia wysokiej temperatury i wysokiego ciśnienia z katalizatorem ze stopu kobaltu, aby pomóc w spajaniu diamentu i węglika podczas procesu spiekania. Podczas procesu chłodzenia węglik wolframu kurczy się 2,5 razy szybciej niż diament, który łączy razem diament i węglik wolframu, a następnie tworzy frez PDC.

Charakterystyka i zastosowania

Ponieważ frezy PDC składają się z ziarna diamentowego i podłoża z węglika wolframu, łączą w sobie zalety zarówno diamentu, jak i węglika wolframu:

1. Hwysoka odporność na ścieranie

2. Hwysoka odporność na uderzenia

3. Hwysoka stabilność termiczna

Teraz frezy PDC są szeroko stosowane do wierceń na polach naftowych, eksploracji gazu i geologicznej, wydobycia węgla i wielu innych zastosowań związanych z wierceniem i frezowaniem, oprzyrządowaniem jako wiertła PDC, takie jak stalowe wiertła PDC i wiertła Matrix PDC do wiercenia naftowego i Wiertła trójstożkowe PDC do wydobycia węgla.

Ograniczenia

Uszkodzenia udarowe, uszkodzenia cieplne i zużycie ścierne zmniejszają wydajność wiertła i mogą wystąpić nawet w najdelikatniejszych formacjach geologicznych. Jednak najtrudniejszą formacją dla wiertła PDC jest formacja wyjątkowo ścierna.

Duży nóż VS mały

Zasadniczo duże frezy (19 mm do 25 mm) są bardziej agresywne niż małe frezy. Mogą jednak zwiększać wahania momentu obrotowego. Dodatkowo, jeśli BHA nie został zaprojektowany do obsługi zwiększonej agresywności, może to spowodować niestabilność.

Wykazano, że mniejsze frezy (8 mm, 10 mm, 13 mm i 16 mm) wiercą przy wyższym ROP niż duże frezy w niektórych zastosowaniach. Jednym z takich zastosowań jest wapień.

Ponadto bity są zaprojektowane z mniejszymi frezami, ale więcej z nich może wytrzymać większe uderzenia Ładowanie.

Dodatkowo małe noże wytwarzają mniejsze sadzonki, podczas gdy duże noże wytwarzają większe sadzonki. Duże zwierciny mogą powodować problemy z czyszczeniem otworu, jeśli płuczka wiertnicza nie może przenosić zwiercin w górę pierścienia.

kształt noża

Najpopularniejszym kształtem PDC jest cylinder, częściowo dlatego, że frezy cylindryczne można łatwo rozmieścić w ramach ograniczenia danego profilu wiertła, aby uzyskać duże gęstości frezów. Elektronowe maszyny do wyładowań drutowych mogą precyzyjnie ciąć i kształtować stoły diamentowe PDC. Niepłaska powierzchnia styku między stołem diamentowym a podłożem zmniejsza naprężenia szczątkowe. Cechy te poprawiają odporność na odpryski, odpryski i rozwarstwienie stołu diamentowego. Inne projekty interfejsów maksymalizują odporność na uderzenia, minimalizując poziomy naprężeń szczątkowych.